ISO P 種に分類される被削材種には、一般に鋼と呼ばれる金属がある。鋼は、航空宇宙用途に利用される耐熱合金などの被削材のレベルでは加工上大きな課題はないが、合金鋼や鉄などの被削材種は、全業種で最も広く利用されている。このため、物理特性の異なるさまざまな合金鋼が開発されており、これに伴い、金属切削性能に関する問題が数多く発生する。切削上の問題は、経済的な観点から求められる大量生産要件と相乗して、部品メーカーや工具メーカーが ISO P カテゴリの鋼を加工するにあたり直面する大きな課題となっている。

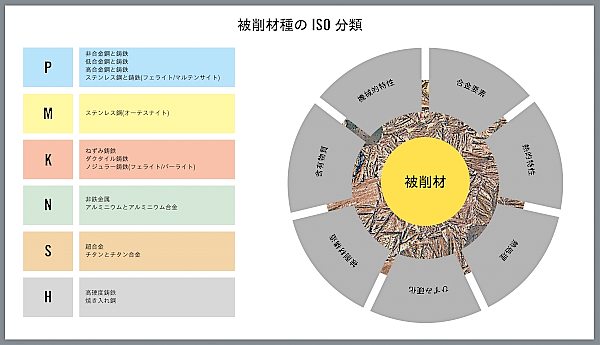

ISOシステム

金属加工被削材種分類システムには、6 つの大グループが定義されている。K グループには鋳鉄が含まれる。ニッケルおよびチタンベースの合金をはじめとする耐熱超合金は S グループに分類される。H グループの被削材は高い硬度が特長で、45 ~ 65 HRc の焼き入れ鋼が中心です。12 %超のクロムを含有する合金は M グループの分類である。N グループには、アルミニウムや銅、真鍮などの非鉄金属が含まれる。最後に P グループには、400HB の焼き入れ合金、12 %以下のクロムを含有するステンレス合金をはじめとする非合金、低合金、高合金鋼などが含まれる。長い切り屑を生成する可鍛鉄の一部も ISO P グループに分類される。

ISO 分類は、主として各被削材に共通する物理特性に基づいている。分類の基本となる特性により加工に対する被削材の反応が決まるとともに、加工の切削への影響も決まる。K グループの金属は摩損性が特長で、工具の摩耗が早まる。S グループの耐熱合金は一般に熱伝導が低いため、切削領域に熱が集積し、切削工具を変形させることがある。H グループの金属の特長は高い硬度で、これにより工具に大きな圧力がかかり、熱も発生する。M グループはひずみ硬化が特長で、切削工程で変形すると、被削材種の硬度が増す。切削圧の増大と熱発生により、ノッチ摩耗やその他の問題が引き起こされる。N グループの金属は切削工具に付着しやすい特性があり、これによりエッジ端に切り屑が集積し構成刃先となり、仕上げ面の劣化や切削工具の破損につながる。

以上の 5 つの ISO グループにはそれぞれに固有の物理特性があるため、切削工具に負の影響を及ぼす特性に対処するよう切削工具を開発することもできる。たとえば、H グループの金属を切削する工具では強度が重視されるが、N グループの金属切削に開発された工具は鋭利で、切り屑排出を改善して工具に付着しないよう設計される。

ISO P グループの被削材には、他のグループ以上に複雑な課題がある。一般の鋼、また特に多様な各種合金鋼は、切削工具に影響を及ぼすさまざまな特性を示すが、通常、影響が深刻なレベルに達することはない。しかし、多くの場合、これが工具開発に難題となる。たとえば、低合金鋼の付着しやすい特性に対処すべく開発された刃先の鋭利な工具は、鋼組成が異なる材種の摩損特性に耐えられない。メーカーは、各顧客からの部品性能に対する個別の要求に対応する材種を求めて、特殊な合金鋼の開発を飽くことなく追求している。

金属切削を熟知

合金鋼を加工する際、工具の性能と被削材の特性のバランスを高い生産性で達成するのは至難の業である。最適なバランスを達成するには、金属切削の特質、被削材と切削工具間の相互作用を熟知することが求められる。

金属切削は、ナイフで切るように物体を切り分ける工程とは違う。金属切削工程では、被削材が変形し、切り屑となってせん断されるまで圧力をかける。こうしたせん断には、副次的な影響が数多く発生する。被削材を十分に変形させるのに要する機械力は、大きな圧力とともに、800 ~ 900 ℃の熱を発生することになる。断続切削や硬度の高い物質を含有する被削材では、切削工具に衝撃を与える。機械的な考慮事項以外にも、高温の熱と高い圧力が切削工具と被削材の化学反応を促進し、拡散やクレーターなどの化学摩耗を引き起こす。最後に最も大切なのは、金属切削には大きな摩擦が伴うという点である。切り屑が形成され、工具とこすれるため、摩擦が発生し、トライボロジー効果が発生する。トライボロジーとは、ある一定の温度と圧力で異種の材料面が接触する時に生じる現象で、これによりそれぞれに表面が変性する度合いが決まる。以上の力や相互作用により多種多様の影響が発生するが、中でもとりわけ注目すべきなのは、工具の摩耗である。

鋼種別に合わせた工具

鋼旋削加工用に設計されたチップの例:WNM080404-MF2、TP1500鋼の被削材加工結果は、合金鋼の組成や製造工程により異なる。一例として、炭素含有が 0.25 %未満の非合金鋼は、自動車のアクセルなど、衝撃や破損への強度や耐久性が必要な用途向けに開発されている。こうした圧延/鍛造合金では、粉砕が困難な切り屑が発生し、切削工具の表面でこすれて、クレーター摩耗や付着による問題が生じることになる。こうした組成の被削材に対応するため、高い効率で被削材をせん断する、鋭い刃の切削工具が設計されている。これらはまた、コーティングを施して、化学摩耗に耐え、仕上げ面を潤滑にしている。

鋼旋削加工用に設計されたチップの例:WNM080404-MF2、TP1500鋼の被削材加工結果は、合金鋼の組成や製造工程により異なる。一例として、炭素含有が 0.25 %未満の非合金鋼は、自動車のアクセルなど、衝撃や破損への強度や耐久性が必要な用途向けに開発されている。こうした圧延/鍛造合金では、粉砕が困難な切り屑が発生し、切削工具の表面でこすれて、クレーター摩耗や付着による問題が生じることになる。こうした組成の被削材に対応するため、高い効率で被削材をせん断する、鋭い刃の切削工具が設計されている。これらはまた、コーティングを施して、化学摩耗に耐え、仕上げ面を潤滑にしている。

一方、5 %超の合金を含有する高合金鋼には、マンガンなどの成分が含まれており、油圧装置の部品や加工工具部品など、耐摩耗性や剛性が求められる部品向けに硬化できる。一般に切り屑は簡単に生成され、扱いやすい反面、こうした合金を加工する工具には高い圧力と過大な温度がかかる。未加工のワークが鋳造や鍛造で製造された場合、粗い面や鋳型残留物に対処するため、研磨摩耗に対する靭性と耐性を併せ持つ切削工具が必要となる。

経済的観点からの考慮事項

鋼フライス加工用に設計されたチップの例:LOEX080404TR-M08、F40M従来の加工作業では、短時間で加工数を上げるのを目標とするため、野心的な切削パラメータの実現が求められる。しかし、こうした単純な目標も他の問題のため、修正を余儀なくされている。その一方、切削パラメータの選択には、経済的観点からの考慮事項が大きく影響する。難削材の合金で製造された航空宇宙用途の加工物などの部品は、比較的少量しか生産されない。メーカーでは、工程の信頼性を最大限に高め、高価な被削材種やすでに投じた高コストの製造時間を保護できるよう加工ペースを決める。その結果、高度な被削材種に適用される切削速度と送り速度は、通常、生産性は高いものの、保守的である。

鋼フライス加工用に設計されたチップの例:LOEX080404TR-M08、F40M従来の加工作業では、短時間で加工数を上げるのを目標とするため、野心的な切削パラメータの実現が求められる。しかし、こうした単純な目標も他の問題のため、修正を余儀なくされている。その一方、切削パラメータの選択には、経済的観点からの考慮事項が大きく影響する。難削材の合金で製造された航空宇宙用途の加工物などの部品は、比較的少量しか生産されない。メーカーでは、工程の信頼性を最大限に高め、高価な被削材種やすでに投じた高コストの製造時間を保護できるよう加工ペースを決める。その結果、高度な被削材種に適用される切削速度と送り速度は、通常、生産性は高いものの、保守的である。

鋼部品加工には、さまざまな方法がある。多くの場合、鋼加工品は可能な限り短時間で大量に製造し、比較的安価な被削材種を比較的簡単な部品に加工して、経済的利益の最大化を目指します。切削速度を上げると、通常、生産性も向上するが、切削時の高温下でも強度を維持できる切削工具母材が必要となる。鋼合金の選択肢がますます増えていることを考慮すると、メーカーや機械工場はある特定の用途に最適な材種と形状を切削工具メーカーに相談することが必要になると思われる。現在の工具開発では、鋼合金の複数の問題に対処できる工具の作成を目指している。メーカーは鋭利ながら強度が高い工具を求めており、熱、圧力、化学摩耗や付着による摩耗メカニズムを克服すべくコーティングを施したり、形状を設計している。

環境配慮

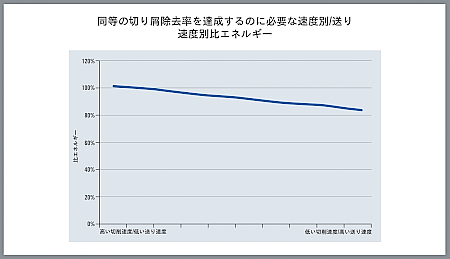

この比較的新しい考慮事項も、鋼被削材の加工パラメータに影響する。多くのメーカーが環境配慮型、いわゆる「グリーンな」加工施策を追求している。これには加工工程の省エネルギーや廃棄物削減も含まれる。難削材の加工では、現在でも技術的課題が主な懸念事項になっているが、鋼の加工では、環境配慮が重視されるようになっている。

省エネルギーを達成するには、切削速度を落とすのが 1 つの方法である。多くの場合、メーカーでは送り速度と切込みを相対的に高くすることで、生産性を維持できる。こうした戦略は、省エネルギーのほかにも工具寿命の延長という利点をもたらせる。これにより、加工作業の廃棄物排出が低減され、従来よりも少ない切り刃数と「使い捨て」チップで従来と同等の数の部品を生産できる。低い切削速度を採用すると、熱の発生を低く抑えられ、金属切削クーラントの需要も低減できる。金属切削工程では、クーラントは望ましくない廃棄物である。

まとめ

ISO P グループに分類される鋼は、広く認知され、普及している日常的な加工材であるため、合金の加工作業は通常、強い関心が寄せられ、分析される対象となっていない。しかし、鋼には加工上の課題が数多くあり、慎重な工具選択で課題を克服できることをメーカーが熟知すれば、部品の大量生産において、加工生産性のささやかな向上でさえも、収益性、さらには環境保護に大きく貢献する要素となる。

(文:セコ・ツールズ)