日本金型工業会(会長=小出 悟 氏)が10月18日、都内の上野精養軒で、「金型アカデミー(第2部)」、「シニア金型マスター」、「第2期生金型マスター」認定式を開催した。

日本金型工業会(会長=小出 悟 氏)が10月18日、都内の上野精養軒で、「金型アカデミー(第2部)」、「シニア金型マスター」、「第2期生金型マスター」認定式を開催した。

今年度は、第2期生金型マスター36名が誕生すると同時に第1期生金型マスターから新たにシニア金型マスターが誕生した。

講演会では、乙部信吾 LIGHTz社長が「AI金型の現状と将来性」をテーマに講演した。続いて「AI金型で作る未来 ~僕らは次のスティーブ・ジョブズになる~」をテーマにパネルディスカッションが行われた。

日本金型工業会(会長=小出 悟 氏)が10月18日、都内の上野精養軒で、「金型アカデミー(第2部)」、「シニア金型マスター」、「第2期生金型マスター」認定式を開催した。

日本金型工業会(会長=小出 悟 氏)が10月18日、都内の上野精養軒で、「金型アカデミー(第2部)」、「シニア金型マスター」、「第2期生金型マスター」認定式を開催した。

今年度は、第2期生金型マスター36名が誕生すると同時に第1期生金型マスターから新たにシニア金型マスターが誕生した。

講演会では、乙部信吾 LIGHTz社長が「AI金型の現状と将来性」をテーマに講演した。続いて「AI金型で作る未来 ~僕らは次のスティーブ・ジョブズになる~」をテーマにパネルディスカッションが行われた。

大澤科学技術振興財団(理事長=大澤伸朗 オーエスジー専務)は、10月23日、同社ゲストハウス(愛知県豊川市)で、「2019年度助成費贈呈式」を開催した。同財団は、平成3年7月18日に設立され、日本のモノづくりを支える科学技術の振興に寄与したいという趣旨から、国内の大学・研究所等、非営利の研究機関に所属する研究者に助成を行っている。

大澤科学技術振興財団(理事長=大澤伸朗 オーエスジー専務)は、10月23日、同社ゲストハウス(愛知県豊川市)で、「2019年度助成費贈呈式」を開催した。同財団は、平成3年7月18日に設立され、日本のモノづくりを支える科学技術の振興に寄与したいという趣旨から、国内の大学・研究所等、非営利の研究機関に所属する研究者に助成を行っている。

本年度は、26課題の研究開発助成および、6件の国際交流助成を行い、助成金の合計は8千1百83万円となった。また、設立来29年間の研究開発助成は394課題、国際交流助成も274件となり、助成累計額は8億3千8百62万8千円に達している。

大澤理事長は、「今年ノーベル賞を受賞した吉野彰氏が、基礎研究は10個に1個当たればいい。研究者は自分の好奇心に基づいて9割の無駄な研究をいっぱいしないと新しいことは生まれてこない、と述べられた。大澤科学技術振興財団は大学の研究者の基礎研究に対する助成を継続していくことで、ものづくり産業全体の底上げと未来の発展につながる一助をなるように努めていく。」旨のあいさつを述べ、研究者を激励した。

屋内庭園「PATIO」 アマダホールディングス(社長=磯部 任 氏) 伊勢原事業所が、このほど「2019 年度 緑化優良工場等関東経済産業局長賞」を受賞した。

屋内庭園「PATIO」 アマダホールディングス(社長=磯部 任 氏) 伊勢原事業所が、このほど「2019 年度 緑化優良工場等関東経済産業局長賞」を受賞した。

この賞は、緑化を積極的に推進し、敷地内外の環境整備に顕著な功績があった工場や事業所等を表彰するもので、伊勢原事業所は、約40 年前から緑化活動を積極的に推進してきた。今回の受賞は、「生物多様性への貢献」をデザインコンセプトに据えた生態系ネットワークを構築する活動、「将来に残る緑化」を目指した伝統・文化・芸術と緑化の融合、障がい者の活躍の場として室内緑化や壁面緑化を推進する取り組みが評価されたもの。

事業所内の池には毎年カルガモが営巣し産卵、子育てをしている。 同事業所は、緑化優良事業所として2016 年に財団法人日本緑地センター会長賞を受賞している。また、関東経済産業局長賞の受賞は神奈川県内の事業所としては6年ぶりとなった。

事業所内の池には毎年カルガモが営巣し産卵、子育てをしている。 同事業所は、緑化優良事業所として2016 年に財団法人日本緑地センター会長賞を受賞している。また、関東経済産業局長賞の受賞は神奈川県内の事業所としては6年ぶりとなった。

同社は2010 年に「アマダグループ環境宣言」を策定し、2020 年までの商品開発、事業活動、生物多様性に関する長期的な環境目標「AMADA GREEN ACTION2020」を設定している。

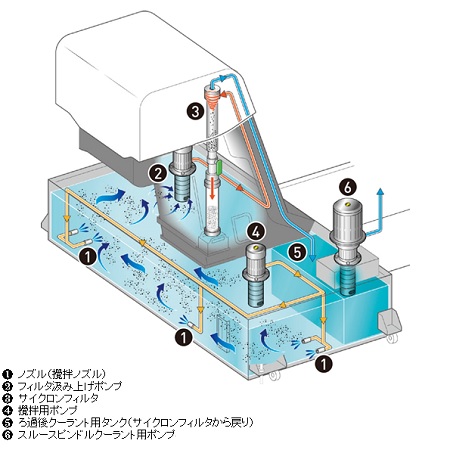

DMG森精機(社長=森 雅彦 氏)は、大型の横形マシニングセンタ「NHX 8000」および「NHX 10000」にクーラントタンク内のスラッジを高効率に回収する「ゼロスラッジクーラントタンク」の標準搭載をこのほど開始した。

今回ゼロスラッジクーラントタンクを「NHX 8000」および「NHX 10000」に標準搭載することで、同社の横形マシニングセンタNHXシリーズ全機種に標準搭載となる。

「ゼロスラッジクーラントタンク」は、顧客から要望が多い「効率的な切りくず処理」を実現するために開発した機能。複数のノズルをクーラントタンク内に配置して最適なクーラントの流れを形成し、スラッジを高精度サイクロンフィルタで高効率に回収できる同社の新技術を採用している。通常はスラッジがクーラントタンク内に堆積してしまい、ほとんど回収できないが、この新技術を用いた「ゼロスラッジクーラントタンク」では、複数のノズルでタンク内を攪拌することでスラッジの堆積を抑え、スラッジを効率的に回収し処理することができる。

これにより、クーラントタンク内の鋳物スラッジの場合の回収率は99 %以上を実現しており、従来は定期的に必要であったクーラントタンク内の清掃作業頻度を大幅に低減する。また、配管やクーラントノズルの詰まり、ポンプの能力低下を防止するだけでなく、クリーンなクーラントを使用し続けることができるため、クーラント寿命の延長効果もある。

↓スラッジ回収の動画は同社のWebサイトに公開↓

https://www.dmgmori.co.jp/theme/movie/id=3021

スラッジ回収イメージ

.jpg) タンガロイ(社長=木下 聡 氏)はこのほど、穴あけ・旋削加工用複合工具「TungBoreMini(タング・ボア・ミニ)」の発売を開始した。

タンガロイ(社長=木下 聡 氏)はこのほど、穴あけ・旋削加工用複合工具「TungBoreMini(タング・ボア・ミニ)」の発売を開始した。

穴あけ・旋削加工用複合工具「TungBoreMini」は、1本の工具に穴あけ加工用ドリル、外径旋削用バイト、内径旋削用バイトの機能を備えており、工具交換に伴う非加工時間を削減することが可能な複合工具。インサート側面とホルダの結合部に同社独自のダブテール(くさび)形状を採用することで、従来のインサートよりも強固なクランプ剛性を実現し、幅広いアプリケーションで使用可能だ。

ホルダには、工具径10、12、14、16mmの左右勝手8種類を標準設定しており、インサートは各工具径に装着可能な4種類のサイズを標準設定している。

■主な特長

●1本の工具で、穴あけ加工、内外径の旋削加工が可能。

●工具交換時間の削減が、サイクルタイム短縮に貢献する。

●インサート側面とホルダの結合面にダブテール(くさび)形状を採用したことで、従来のインサートよりも強固なクランプ剛性を実現。

■主な形番と標準価格(税抜)

●ホルダ(全8形番)

・工具径φ10用 TBM10LF12-2.25:30,900円

・工具径φ16用 TBM16RF20-2.25:33,200円

●インサート(全4形番)

・工具径φ10用 XOMU05X204-PS:1,590円

・工具径φ16用 XOMU08T304-PS:1,590円

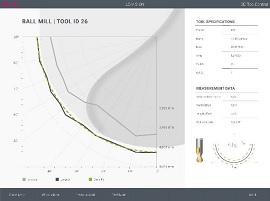

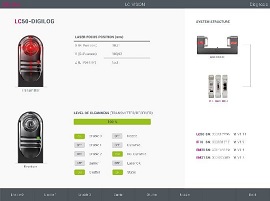

毎秒数戦の測定値を取得:ブルームの工具及びワーク測定用のデジログ技術を用いた最新アプリケーションを発表 高品質で革新的な測定と試験技術のあるブルーム-ノボテストが「EMO2019」に引き続き、「メカトロテックジャパン2019」でも新しい技術を発表した。新技術は測定の可視化と評価機能及びに工作機械主軸の品質評価など複数のソリューション提案ができるソフト「LC-VISION」であり、このソフトはDIGILOG工具測定とワーク測定の新製品。

毎秒数戦の測定値を取得:ブルームの工具及びワーク測定用のデジログ技術を用いた最新アプリケーションを発表 高品質で革新的な測定と試験技術のあるブルーム-ノボテストが「EMO2019」に引き続き、「メカトロテックジャパン2019」でも新しい技術を発表した。新技術は測定の可視化と評価機能及びに工作機械主軸の品質評価など複数のソリューション提案ができるソフト「LC-VISION」であり、このソフトはDIGILOG工具測定とワーク測定の新製品。

ブルーム‐ノボテスト、マーケティングマネージャーのウィンフリート・ウエイランド氏は、「2017年に発表したLC50-DIGILOGを筆頭にDIGILOG技術のおかげで、革新的で幅広い製品の土台を作ることができた。また、DIGILOG技術及び工具測定システムを用いて、1秒に幾千ものの測定値を取得でき、データストリーム評価により今までになかった高速かつ信頼性を備えたアプリケーションの提供ができる。EMOでのプレゼンテーションでは、最新のハードとソフトウェアソリューションに加え、ネットワーク化させた生産環境におけるDIGILOG技術の現在と未来のアプリケーション領域に集点を当て、DIGILOGシステムを使用したワーク輪郭やボアのスキャン測定を行うクローズドループシステムや大量生産品の表面粗さ測定などを紹介した。」とコメントしている。

ユニークな可視化と解析用ソフトウェア「LC-VISION」のアプリケーションはレーザー測定システム用に新たに開発された機上測定を次の段階へ引き上げるもの。史上初めて測定中の記録データをリアルタイムに視覚化し、機械制御装置へ直接解析結果を反映できる。

「LC-VISION」。ブルームのレーザー測定システム用に新たに開発された測定中の記録データをリアルタイムで解析、視覚化し機械制御装置へ直接反映するソフトウェアだ 例えば、「LC-VISION」と新しいオプションのアプリケーションの「スピンドルコントロール」を併用して、DIGILOGレーザー測定システムで異なる回転速度での主軸の状態の記録ができ、加工精度に悪影響を与える主軸ベアリングの不良を早い段階で確認ができる。また取得したデータを使用して故障などの予期せぬ機械の停止期間の発生を抑制、それ以前の都合の良いタイミングで主軸オーバーホールを行う「予防保全」のために使用することもできる。また日常の使用においてもウォーミングアップ時間を最短化でき、「スピンドルコントロール」を用いることにより、ユーザーは常に機械が安定した状態になり、加工を開始することができる。また、判回転数レンジをベースとした主軸の振動解析も可能。データは主軸ベアリングダメージなどの傾向を示すので異常状態を発見することができる。

「LC-VISION」。ブルームのレーザー測定システム用に新たに開発された測定中の記録データをリアルタイムで解析、視覚化し機械制御装置へ直接反映するソフトウェアだ 例えば、「LC-VISION」と新しいオプションのアプリケーションの「スピンドルコントロール」を併用して、DIGILOGレーザー測定システムで異なる回転速度での主軸の状態の記録ができ、加工精度に悪影響を与える主軸ベアリングの不良を早い段階で確認ができる。また取得したデータを使用して故障などの予期せぬ機械の停止期間の発生を抑制、それ以前の都合の良いタイミングで主軸オーバーホールを行う「予防保全」のために使用することもできる。また日常の使用においてもウォーミングアップ時間を最短化でき、「スピンドルコントロール」を用いることにより、ユーザーは常に機械が安定した状態になり、加工を開始することができる。また、判回転数レンジをベースとした主軸の振動解析も可能。データは主軸ベアリングダメージなどの傾向を示すので異常状態を発見することができる。

同社は、EMOの会期中に、LC-VISION技術をベースとしたテクノロジーサイクル「3D ToolControl」を発表した。新しいオプションについては、ボールエンドミルの摩耗をモニターに使用し、各圧力角毎に最長、最短の切れ刃をLC-Vision上で一目でわかるよう可視化することが可能になるなど、ユーザーは、どの角度位置に問題が存在するかを見ることができ、複数の評価方法を用いてこのアプリケーションと工作機械に最適な補正方法を選定することができる。「LC-VISION」ではさらに、個々の切り刃の長さの測定並びに棒グラフ表示も実現する。また、この可視化によって、例えば達成可能な加工後の表面品質の断定や、新品工具の品質及び寿命の確認に使用することも可能。

さらに、「LC-VISION」のもう一つの特別な機能は診断画面だ。最初はレーザーの焦点位置、インストールされたハードウェアやソフトウェア等の関連するシステム情報も予防保全のためのデータも制御装置の画面上でオペレータが見ることができる。

システムの関連情報は、予防保全機能と共に、診断画面にて表示可能 また、同社のDIGILOGレーザー測定システムが機械に取り付けられていない場合に対応できる、「ポータブルスピンドルコントロール」(PSC)という、スピンドルモニターの携帯型ソリューションもEMOで発表し、高い評価を得た。

システムの関連情報は、予防保全機能と共に、診断画面にて表示可能 また、同社のDIGILOGレーザー測定システムが機械に取り付けられていない場合に対応できる、「ポータブルスピンドルコントロール」(PSC)という、スピンドルモニターの携帯型ソリューションもEMOで発表し、高い評価を得た。

これは、コンパクトで使いやすいシステムであり、LC50-DIGILOGブルームレーザーとスピンドルコントロールソフトウェア及びそのアクセサリーパーツで構成される。この“PSC“は実際に機械と接続せずに殆どのスピンドルコントロールの機能を使用することができる。

LC50-DIGILOGレーザーをマシンテーブルにマグネットで固定し、スピンドルコントロールソフトウェアを外部パソコンで実行する仕様。“PSC“は主軸テストベンチでの開発業務から、主軸が機械に組み込まれた状態でのエンドユーザーはもちろん、サービスマンなど幅広い活用ができる携帯型ソリューションである。

碌々産業(社長=海藤 満 氏)が、微細加工機をあやつるオペレータに対し、尊敬の念を込めて「Machining Artist(マシニングアーティスト)」と呼び、普及活動を行っているが、10月24日、名古屋市内のキャッスルプラザに全国から認定された“エキスパート・マシニングアーティスト”たちが集結した。自慢の加工サンプルをもちより、親睦を深めた。

碌々産業(社長=海藤 満 氏)が、微細加工機をあやつるオペレータに対し、尊敬の念を込めて「Machining Artist(マシニングアーティスト)」と呼び、普及活動を行っているが、10月24日、名古屋市内のキャッスルプラザに全国から認定された“エキスパート・マシニングアーティスト”たちが集結した。自慢の加工サンプルをもちより、親睦を深めた。

あいさつをする海藤社長 今回は84名のエントリーがあり、うち36名がエキスパートに認定された。

あいさつをする海藤社長 今回は84名のエントリーがあり、うち36名がエキスパートに認定された。

海藤社長は、あいさつの中で、「最近の若者はIT業界に流れがちだが、ITはコトづくり。微細加工はものづくり。コトづくりは、ものがあってはじめてコトがつくれ、生産性が上がっていく。したがってものがないとコトづくりは成り立たない。誰も発想しないような素晴らしい微細部品づくりは、日本の強みだと思っている。そのためには若い人たちにどんどん入って貰わなくてはならない。今回、エキスパート・マシニングアーティストの皆様が、こうした未来を担う若者たちの憧れの対象になって欲しいという思いがある。ここに集まった皆様は非常にマニアックで集中力のある方ばかり。お互いに刺激になり、面白いことが起こるのではないか。エキスパートとしての誇りと自己研鑽で、さらに素晴らしいものづくりを行って欲しい。」と期待を込めた。

同社の近況報告にも触れ、海藤社長は、「2019年前半は弊社にとって3つの特需があった。」と述べた。それによると、①半導体メモリが動き始めた、②スマホのモジュールが増え、そのカメラレンズの製作のため、同社の“Android”の受注が増えた。③米国大手企業とのコラボレーションでカスタマイズした機械の受注が増えた――とのことで、目標に対し120%の受注を上げたと報告をした。

今後は毎年3月末に「エキスパート マシニングアーティスト」にエントリーをすると発表した。また、認定証と同じものを、同社のショールームである“マシニングアーティストラボラトリー”にリスペクトの意味を込めて掲載する。

▼マシニングアーティスト 関連記事▼

http://seizougenba.com/node/10817

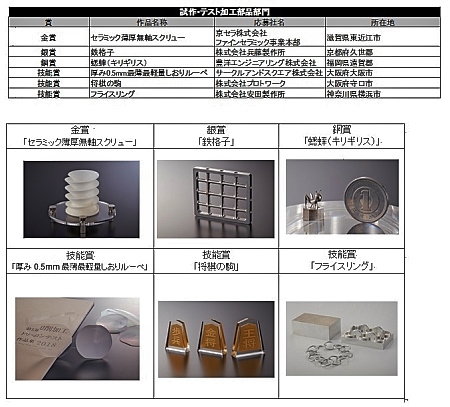

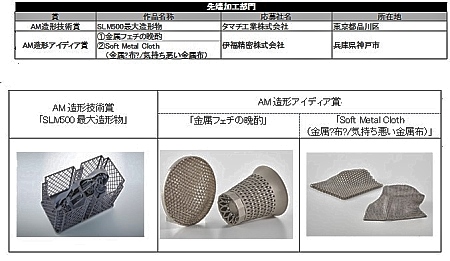

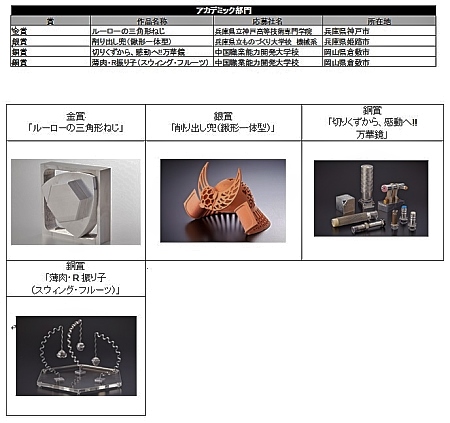

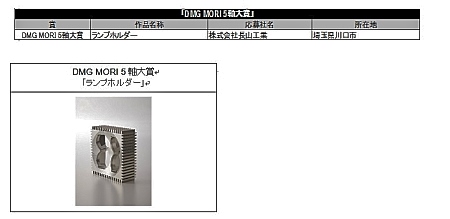

DMG森精機(社長=森 雅彦氏)がこのほど、「第14回切削加工ドリームコンテスト」の受賞作品が決定したと発表した。

このコンテストは、日本国内において加工業に携わり、切削型工作機械、先端加工機を使用している企業および学校、研究機関を対象に、業界全体の技術・技能の交流と向上を目的として開催している。

今年は、審査員長の青山英樹 慶應義塾大学 教授 工学博士をはじめ、審査委員に4名の大学教授を迎え、全応募作品60点の中から、産業部品加工部門より4点、試作・テスト加工部品部門より6点、造形加工部門より4点、先端加工部門より2点、アカデミック部門より4点を選出した。

「先端加工部門」は、最先端技術の共有を目的とし、積層造形加工、レーザ加工、超音波加工の技術に特徴のある作品を対象に、今回より新設している。また、昨年新設した主催者表彰「DMG MORI 5軸大賞」を今年も1点選出。

なお、表彰式は、11月21日(木)に東京グローバルヘッドクォータにて開催する。

受賞作品は以下のとおり。

<審査委員による金賞作品の評価ポイント>

・薄肉(0.25mm)の内径精度を±0.005mmで加工している。また、加工時間もSUS303に対して12分で加工している。

・中ぐりによる内径精度が高く、形状の仕上げも素晴らしい。

<審査委員による金賞作品の評価ポイント>

・材質がアルミナセラミックスであり、薄物に加工することは非常に難しいが、それを実現していることは高く評価できる。加工形状の曲面も綺麗に仕上がっている。

・削りにくいセラミックスで、軸のないスクリュー形状を創出した技術は立派である。CAD/CAMを使わず、マクロで工具経路を作成した点も評価できる。

<審査委員による金賞作品の評価ポイント>

・ポリカーボネイトの材料で、クモ、糸、枠を一体加工している。クモの加工も足部がよく表現できており素晴らしいが、幅0.05mmのおむすび型の糸は極めて難しいと思われる。

・加工時間が2時間10分と短いことも評価できる。

<審査委員によるAM造形技術賞の評価ポイント>

・大きくて複雑な形状の車のカットモデルを細部まで正確に表現したCADの素晴らしさと、それから創成したAMモデルは評価できる。

<審査委員によるAM造形アイディア賞の評価ポイント>

・金属材料で異種材料である布や竹を表現した造形アイディアは評価できる。

・どの方向にも自由に動くチェーン構造体を考えている点は評価できる。また、それを実現する精度も素晴らしい。

<審査委員による金賞作品の評価ポイント>

・外形が正方形で内接する三角形部品をスムーズに動くようにねじを加工しており、その設計と加工精度は評価できる。

・正方形(内径ねじ)に内接して回転する三角形(外径ねじ)があり、三角形を回転すると、きちんとねじが機能し、加工精度の高いことがわかる。

<審査委員によるDMG MORI 5軸大賞の評価ポイント>

・斜めポケット、外周溝の面品位が極上。2工程で全加工した点も評価できる。

・5軸加工機の長所を最大限に表わした加工品で仕上げの質も素晴らしい。

10 月23 日(水)から10 月26 日(土)までの4日間、ポートメッセなごや(名古屋市国際展示場)で「メカトロテックジャパン2019(通称MECT) 」(主催=ニュースダイジェスト社)が開催された。注目企業の動向を前編「工作機械編」、後編「切削工具・周辺機器編」に分けてレポートする。

(工作機械編:アマダグループ、オークマ、OKK、岡本工作機械製作所、黒田精工、DMG森精機、東芝機械、ナガセインテグレックス、牧野フライス精機、牧野フライス製作所、三井精機工業、安田工業、ヤマザキマザック、碌々産業)

「SDE2025iⅢ」は軽量化技術の進展に大いに寄与するマシン アマダグループは、“プレスエリア”、“板金エリア”、“研削盤エリア”、“アマダのIoT V-Factory”エリアに分けて、それぞれの強みをアピールしていた。やはり近年のトレンドは自動化だ。オプティカルプロファイル研削盤「GLS-150GL UP」で、協働ロボットによる自動化で生産性の向上を提案していた。このメリットは砥石やワークの自動交換を実現し、長時間の連続運転ができること。加工品質向上の鍵はシームレス研削機能だ。また第3世代新型サーボプレス「SDE2025iⅢ」が新登場! ダイクッションのデジタル化による安定加工の実現や、加工種別モーション機能選択でスキルスレス加工も実現してくれる。また、“フルードパルス鍛造法”という加工法はアマダホールディングスとアマダオリイがSUBARUの協力のもと、研究開発された新加工法にも要注目! 現在、軽量化ニーズが高まっているが、サーボプレスマシンのモーションコントロール技術を活用したこの技術は、中空材料の新工法。軽量化技術の進展に大いに寄与する画期的なマシンでもあるのだ。

「SDE2025iⅢ」は軽量化技術の進展に大いに寄与するマシン アマダグループは、“プレスエリア”、“板金エリア”、“研削盤エリア”、“アマダのIoT V-Factory”エリアに分けて、それぞれの強みをアピールしていた。やはり近年のトレンドは自動化だ。オプティカルプロファイル研削盤「GLS-150GL UP」で、協働ロボットによる自動化で生産性の向上を提案していた。このメリットは砥石やワークの自動交換を実現し、長時間の連続運転ができること。加工品質向上の鍵はシームレス研削機能だ。また第3世代新型サーボプレス「SDE2025iⅢ」が新登場! ダイクッションのデジタル化による安定加工の実現や、加工種別モーション機能選択でスキルスレス加工も実現してくれる。また、“フルードパルス鍛造法”という加工法はアマダホールディングスとアマダオリイがSUBARUの協力のもと、研究開発された新加工法にも要注目! 現在、軽量化ニーズが高まっているが、サーボプレスマシンのモーションコントロール技術を活用したこの技術は、中空材料の新工法。軽量化技術の進展に大いに寄与する画期的なマシンでもあるのだ。

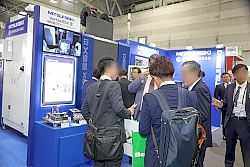

「MB-46VA STANDROID」を見つめる多くの来場者 多くの来場者で賑わいをみせていたオークマのブース。注目されていたのは、簡単にロボットパッケージでベストセラーマシンを手軽に自動化ができるという、ロボットと立形マシニングセンタ「MB-46VA 」が一体化した「MB-46VA STANDROID」だ。設置から立ち上げまで最短1日というから驚きだ。位置決め⇒設置・結線⇒「ROID Navi」の3ステップでSTANDROIDは稼働。しかもシステムインテグレータが必要ないという。一体型ロボットセルなので、フォークリフトでの移設もできるというから嬉しい。また、生産の要求に併せて多くのパッケージユニットを準備しているという。3Dシミュレーションで事前にロボット動作の干渉有無を確認できるので、心配なアクシデントも回避できる。同社が親切なところは、ロボット導入に際して不安を持つ加工現場の悩みを丁寧に聞き入れ、解決に導いてくれること。工作機械とロボットの完全融合の強みを見せつけてくれた。

「MB-46VA STANDROID」を見つめる多くの来場者 多くの来場者で賑わいをみせていたオークマのブース。注目されていたのは、簡単にロボットパッケージでベストセラーマシンを手軽に自動化ができるという、ロボットと立形マシニングセンタ「MB-46VA 」が一体化した「MB-46VA STANDROID」だ。設置から立ち上げまで最短1日というから驚きだ。位置決め⇒設置・結線⇒「ROID Navi」の3ステップでSTANDROIDは稼働。しかもシステムインテグレータが必要ないという。一体型ロボットセルなので、フォークリフトでの移設もできるというから嬉しい。また、生産の要求に併せて多くのパッケージユニットを準備しているという。3Dシミュレーションで事前にロボット動作の干渉有無を確認できるので、心配なアクシデントも回避できる。同社が親切なところは、ロボット導入に際して不安を持つ加工現場の悩みを丁寧に聞き入れ、解決に導いてくれること。工作機械とロボットの完全融合の強みを見せつけてくれた。

ワンパスのプレート加工機「F300V」 おやっ!? 同社の華やかなマシンの傍で、小さいながらも存在感を示していたマシンがあった。硬材用加工機「F300V」だ。これは、剛性と切屑の排出性はもちろん、操作性にもこだわったワンパスのプレート加工機。多くの機能は持たないが、とにかく切削能力のパワーが凄いのだ。現場によっては、「上面だけ加工できればいいんだよね」的な発想を持っている方にもってこい! 3039×1812mmの省スペースでありながら、剛性を上げることで振動を抑制している。そのため、刃物の寿命を向上させるという加工におけるトータルコストを考慮したつくりだ。この剛性を高めるために、コラムを門形にし、3点支持ベッドを採用しているという。しかも、人間工学に基づき、ワークの取り付け・取り外しも簡単! そして、優れた切屑排出性も要注目。片側傾斜カバーで後部チップバケット(オプション)にダイレクトシュート!

ワンパスのプレート加工機「F300V」 おやっ!? 同社の華やかなマシンの傍で、小さいながらも存在感を示していたマシンがあった。硬材用加工機「F300V」だ。これは、剛性と切屑の排出性はもちろん、操作性にもこだわったワンパスのプレート加工機。多くの機能は持たないが、とにかく切削能力のパワーが凄いのだ。現場によっては、「上面だけ加工できればいいんだよね」的な発想を持っている方にもってこい! 3039×1812mmの省スペースでありながら、剛性を上げることで振動を抑制している。そのため、刃物の寿命を向上させるという加工におけるトータルコストを考慮したつくりだ。この剛性を高めるために、コラムを門形にし、3点支持ベッドを採用しているという。しかも、人間工学に基づき、ワークの取り付け・取り外しも簡単! そして、優れた切屑排出性も要注目。片側傾斜カバーで後部チップバケット(オプション)にダイレクトシュート!

新機能追加でますます使い勝手が良くなった「PSG63SA1」 今回、同社の新平面研削盤PSG-SA1シリーズから「PSG63SA1」が展示されていた。このマシンは従来の汎用機と同様の感覚で、自動ドレスサイクル&平面研削の簡易化を実現しているのが特長。従来モデルの「PSG-DX」シリーズの更新に最適だという。新しくなった追加機能は、①自動ドレス機能、②シフトランジ機能、③研削条件一括確認、④各軸負荷検知機能、④サイクルタイム測定、⑤レシピ登録・呼び出し機能、⑥自己診断機能、⑤各種累積時間機能――だ。これらが汎用操作性を残したまま追加されているので、ますます使い勝手が良さそうだ。また、新オプションも、トレンドの自動化に対応し、チャックからの高さを基準としたチャック基準研削や、機上で研削・測定・補正研削ができるようになっている。

新機能追加でますます使い勝手が良くなった「PSG63SA1」 今回、同社の新平面研削盤PSG-SA1シリーズから「PSG63SA1」が展示されていた。このマシンは従来の汎用機と同様の感覚で、自動ドレスサイクル&平面研削の簡易化を実現しているのが特長。従来モデルの「PSG-DX」シリーズの更新に最適だという。新しくなった追加機能は、①自動ドレス機能、②シフトランジ機能、③研削条件一括確認、④各軸負荷検知機能、④サイクルタイム測定、⑤レシピ登録・呼び出し機能、⑥自己診断機能、⑤各種累積時間機能――だ。これらが汎用操作性を残したまま追加されているので、ますます使い勝手が良さそうだ。また、新オプションも、トレンドの自動化に対応し、チャックからの高さを基準としたチャック基準研削や、機上で研削・測定・補正研削ができるようになっている。

次世代マシン「GS-30Vs」 展示されていた精密成形研削盤「GS-30Vs」には匠の技がぎっしり詰まっている。同社の高精度、高品位を支えているのは、熟練工の高精度キサゲによるV-V摺動面。これが高い真直性と耐久性を実現しているのだが、その一方、FFT解析による高剛性本体構造に注目したい。剛性を高めるためのハニカム構造と適切なリブ配置で重心が低く安定性に優れた構造なのだ。コラム上部への気流を計算した鋳物構造が熱変位を抑えてくれる。気になる新技術は、左右送りにACサーボモーターを採用し、自社性精密ボールねじダイレクトドライブ機構によりフリクションロスを低減した高効率駆動を実現していること。これにより消費電力を約50%ダウンさせている。また、油圧ユニットからの発熱がないので周囲の温度影響を最小限に低減、これにより発熱量が大幅にダウンした。また、研削作業姿勢が取りやすいハンドルレイアウトも嬉しい。

次世代マシン「GS-30Vs」 展示されていた精密成形研削盤「GS-30Vs」には匠の技がぎっしり詰まっている。同社の高精度、高品位を支えているのは、熟練工の高精度キサゲによるV-V摺動面。これが高い真直性と耐久性を実現しているのだが、その一方、FFT解析による高剛性本体構造に注目したい。剛性を高めるためのハニカム構造と適切なリブ配置で重心が低く安定性に優れた構造なのだ。コラム上部への気流を計算した鋳物構造が熱変位を抑えてくれる。気になる新技術は、左右送りにACサーボモーターを採用し、自社性精密ボールねじダイレクトドライブ機構によりフリクションロスを低減した高効率駆動を実現していること。これにより消費電力を約50%ダウンさせている。また、油圧ユニットからの発熱がないので周囲の温度影響を最小限に低減、これにより発熱量が大幅にダウンした。また、研削作業姿勢が取りやすいハンドルレイアウトも嬉しい。

自由度の高い設計を実現する「LASERTEC 12 SLM」 新たな製造の可能性に期待が寄せられているアディティブマニファクチャリング(以下AM)だが、同社ではパウダーヘッド方式のレーザ金属積層造形機「LASERTEC 12 SLM」とともに、このマシンで加工したピッキング予防ができる立体的な鍵を展示していたが、AMの特長といえば、複雑な形状でもほとんどが対応できるという自由度の高い設計にある。しかも消耗品である切削工具を使用しないので、工具コストが大幅に削減できるメリットは見逃すことができない。加えて、不活性ガスのガス流最適化で、ガス消費量を抑えるとともに優れた加工品質を実現している。気になる現場の作業安全性においては、パウダー供給と再利用システムを密閉したカートリッジ内に搭載したことで、“最高レベルの作業安全性”を確保している。ますます新たな製造方法に目が離せなくなった。

自由度の高い設計を実現する「LASERTEC 12 SLM」 新たな製造の可能性に期待が寄せられているアディティブマニファクチャリング(以下AM)だが、同社ではパウダーヘッド方式のレーザ金属積層造形機「LASERTEC 12 SLM」とともに、このマシンで加工したピッキング予防ができる立体的な鍵を展示していたが、AMの特長といえば、複雑な形状でもほとんどが対応できるという自由度の高い設計にある。しかも消耗品である切削工具を使用しないので、工具コストが大幅に削減できるメリットは見逃すことができない。加えて、不活性ガスのガス流最適化で、ガス消費量を抑えるとともに優れた加工品質を実現している。気になる現場の作業安全性においては、パウダー供給と再利用システムを密閉したカートリッジ内に搭載したことで、“最高レベルの作業安全性”を確保している。ますます新たな製造方法に目が離せなくなった。

工程集約を可能にした「MP-2618(5C)」 とにかく目立った! 爽やかな青のブースに大きいマシンが1台、来場者に迫力と存在感を示している。このマシンは、傾斜穴の高精度加工から仕上げ加工まで1台で実現し、工程集約を可能にしているという高速5軸門形型彫盤「MP-2618(5C)」だ。金型、IT、航空機産業等に貢献する。テーブル旋回とヘッド旋回の新コンセプトは画期的。ラム軸を排除し、クロスレール昇降が安定切削を実現している。また、煩わしい段取りにおいても、5軸任意旋回機能により、傾斜作業も段取りレスになっているうえ、ワンチャッキングで大幅な工程集約を実現している。また、同社では、スマートグラスを利用したNC画面表示補助システムを展示していた。スマートグラスをかけると、作業を支援する画面が見えるのだ。ハンズフリーなので、表示される様々な情報を確認しながら作業を進められる。未来を攻めている展示が楽しかった。

工程集約を可能にした「MP-2618(5C)」 とにかく目立った! 爽やかな青のブースに大きいマシンが1台、来場者に迫力と存在感を示している。このマシンは、傾斜穴の高精度加工から仕上げ加工まで1台で実現し、工程集約を可能にしているという高速5軸門形型彫盤「MP-2618(5C)」だ。金型、IT、航空機産業等に貢献する。テーブル旋回とヘッド旋回の新コンセプトは画期的。ラム軸を排除し、クロスレール昇降が安定切削を実現している。また、煩わしい段取りにおいても、5軸任意旋回機能により、傾斜作業も段取りレスになっているうえ、ワンチャッキングで大幅な工程集約を実現している。また、同社では、スマートグラスを利用したNC画面表示補助システムを展示していた。スマートグラスをかけると、作業を支援する画面が見えるのだ。ハンズフリーなので、表示される様々な情報を確認しながら作業を進められる。未来を攻めている展示が楽しかった。

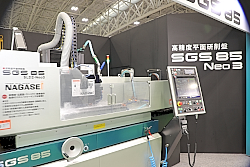

新制御システムを搭載した「SGS-85」 研削の可能性を大きく拡げてくれる同社のマシン。今回の目玉は初出展された高精度平面研削盤「SGS-85」。このマシンは従来機と比較してなんと20%以上の省スペース化を達成している。それでいて、広範囲な研削加工を実現し、精度と能率を叶えてくれるという魅力あるマシンだ。0.1µmのNC指令値を活かせる独自の高剛性T字型ベッド構造を採用していることも特長。砥石軸には標準の高精度ベアリング軸受を採用し、指令値に対して確実な研削を実現してくれる。カスタマイズアイテムも豊富で、油静圧軸受けや極低振動モータの搭載や、生産性を爆発的に向上させるシステム「爆削システム」など、様々な加工や設置環境に合わせたオプションも魅力だ。また、「SGS-85」は新制御システム「Neo」を搭載している。複雑な操作もなく、1画面で加工設定、条件確認ができる。ワークをセットした後は、研削条件を設定して自動ボタンを押すだけで誰でも簡単に高精度加工が可能!

新制御システムを搭載した「SGS-85」 研削の可能性を大きく拡げてくれる同社のマシン。今回の目玉は初出展された高精度平面研削盤「SGS-85」。このマシンは従来機と比較してなんと20%以上の省スペース化を達成している。それでいて、広範囲な研削加工を実現し、精度と能率を叶えてくれるという魅力あるマシンだ。0.1µmのNC指令値を活かせる独自の高剛性T字型ベッド構造を採用していることも特長。砥石軸には標準の高精度ベアリング軸受を採用し、指令値に対して確実な研削を実現してくれる。カスタマイズアイテムも豊富で、油静圧軸受けや極低振動モータの搭載や、生産性を爆発的に向上させるシステム「爆削システム」など、様々な加工や設置環境に合わせたオプションも魅力だ。また、「SGS-85」は新制御システム「Neo」を搭載している。複雑な操作もなく、1画面で加工設定、条件確認ができる。ワークをセットした後は、研削条件を設定して自動ボタンを押すだけで誰でも簡単に高精度加工が可能!

近未来の加工現場を想像できる展示。 見どころ豊富だった同社。特に注目したのは、今回、牧野フライス製作所と共同でブースを設け、φ0.1~φ12まで測定できる小径工具に特化した工具測定装置「procam(プロキャム)」を展示していたことだ。φ0.1のものを測定できる装置はそう滅多にないので、これは強み! しかも今回は、ロボットがホルダを持って「procam」に取り付け、工具測定を行い、測定が完了したら、ロボットが勝手にドアを開け、今度は牧野フライス製作所の「D200Z」へ持って行くというデモを行っていた。これが大反響! この展示で未来の現場が想像できるではないか。例えば、牧野フライス製作所の「D200z」で加工し、摩耗した工具を、今度は牧野フライス精機の工具研削盤「SG10」で再研磨をし、測定して供給するという自動化の仕組みを作れば、常に工具は美しい状態であり、面品位も加工能率もアップ! そんな画期的な未来の加工現場をイメージさせる展示内容だった。

近未来の加工現場を想像できる展示。 見どころ豊富だった同社。特に注目したのは、今回、牧野フライス製作所と共同でブースを設け、φ0.1~φ12まで測定できる小径工具に特化した工具測定装置「procam(プロキャム)」を展示していたことだ。φ0.1のものを測定できる装置はそう滅多にないので、これは強み! しかも今回は、ロボットがホルダを持って「procam」に取り付け、工具測定を行い、測定が完了したら、ロボットが勝手にドアを開け、今度は牧野フライス製作所の「D200Z」へ持って行くというデモを行っていた。これが大反響! この展示で未来の現場が想像できるではないか。例えば、牧野フライス製作所の「D200z」で加工し、摩耗した工具を、今度は牧野フライス精機の工具研削盤「SG10」で再研磨をし、測定して供給するという自動化の仕組みを作れば、常に工具は美しい状態であり、面品位も加工能率もアップ! そんな画期的な未来の加工現場をイメージさせる展示内容だった。

3軸機と同等以上の力を発揮する「D200Z」 3軸機と同等以上の加工面品位を同時5軸加工で追求するマシニングセンタ「D200Z」を用いて、牧野フライス精機の工具測定装置から「D200Z」への工具の搬送を、自社製自動搬送機(AGV)に協働ロボットを搭載した「iAssist」が人に代わって行うデモは大反響を呼んだが、この「D200Z」の優位性は、重心変動の少ないテーブル構造や、回転軸の動作に遅れること無く追従できる軽量化された移動体ユニットに加え、同時5軸動作を最適化するモーションコントロール、機械の静的精度を正しくつくりこむ製造技術が詰め込まれていること。環境温度変化に頑強なブリッジ構造コラムやぶつからない主軸(コリジョンセーフガード)も採用している。他にもクラウドで同時5軸のNCプログラムを迅速に供給できるシステムも紹介していた。複雑で膨大な計算処理を効率的に実行し、機械の軸構成を考慮した食い込みのない同時5軸NCプログラムを作成できる。

3軸機と同等以上の力を発揮する「D200Z」 3軸機と同等以上の加工面品位を同時5軸加工で追求するマシニングセンタ「D200Z」を用いて、牧野フライス精機の工具測定装置から「D200Z」への工具の搬送を、自社製自動搬送機(AGV)に協働ロボットを搭載した「iAssist」が人に代わって行うデモは大反響を呼んだが、この「D200Z」の優位性は、重心変動の少ないテーブル構造や、回転軸の動作に遅れること無く追従できる軽量化された移動体ユニットに加え、同時5軸動作を最適化するモーションコントロール、機械の静的精度を正しくつくりこむ製造技術が詰め込まれていること。環境温度変化に頑強なブリッジ構造コラムやぶつからない主軸(コリジョンセーフガード)も採用している。他にもクラウドで同時5軸のNCプログラムを迅速に供給できるシステムも紹介していた。複雑で膨大な計算処理を効率的に実行し、機械の軸構成を考慮した食い込みのない同時5軸NCプログラムを作成できる。

5軸加工の“粋(すい)”を集めてリニューアル! 5軸加工の“粋(すい)”を集めた「Vertex55X Ⅱ」をリニューアルした「Vertex55 Ⅲ」が登場! 進化した点は、高性能になった主軸熱変位補正機能を搭載し、Z軸方向変位量を従来比1/3に改善していたこと。また、ベッド・コラム剛性も向上し、微小線分送りによる3次元形状の面品位が向上している。今回、ヒューマンインターフェースHMI機能を搭載した15″カラーLCD付操作盤もオプションで用意していた。なお、5軸加工機において角度の割り出し精度が重要になるが、同社のVertexは、非常に高い割出精度を持っており、信頼性の高い安心したマシンでもあるのだ。今回は温度センサーを追加し、スピンドルの伸びとヘッドケーシングの変位を捉えて温度変化を瞬時に検知・補正をしてくれる。これによって高速回転域でのZ軸方向変位が安定するまで時間を短縮! 熱変位量に至っては、従来比1/3に抑えているのも見逃せない。Vertexの意味は、頂点・頂上だという。さらなる高みを目指したい加工現場にもってこいのマシンだ。

5軸加工の“粋(すい)”を集めてリニューアル! 5軸加工の“粋(すい)”を集めた「Vertex55X Ⅱ」をリニューアルした「Vertex55 Ⅲ」が登場! 進化した点は、高性能になった主軸熱変位補正機能を搭載し、Z軸方向変位量を従来比1/3に改善していたこと。また、ベッド・コラム剛性も向上し、微小線分送りによる3次元形状の面品位が向上している。今回、ヒューマンインターフェースHMI機能を搭載した15″カラーLCD付操作盤もオプションで用意していた。なお、5軸加工機において角度の割り出し精度が重要になるが、同社のVertexは、非常に高い割出精度を持っており、信頼性の高い安心したマシンでもあるのだ。今回は温度センサーを追加し、スピンドルの伸びとヘッドケーシングの変位を捉えて温度変化を瞬時に検知・補正をしてくれる。これによって高速回転域でのZ軸方向変位が安定するまで時間を短縮! 熱変位量に至っては、従来比1/3に抑えているのも見逃せない。Vertexの意味は、頂点・頂上だという。さらなる高みを目指したい加工現場にもってこいのマシンだ。

独創的なメカニズムを持つ「YBM Vi40 Ver.Ⅱ」 注目を集めたのは、Y軸上に高剛性・高精度BC軸を搭載した「YBM Vi40 Ver.Ⅱ」。このマシンの特長は、各軸移動体の質量差を極力小さくするとともに、質量の大きな移動体を低重心に設定することで、優れた制御性・減衰性を実現していること。剛性の高いシンメトリックな門形構造で、一体化したブリッジ構造の高剛性ボディーが超高精度でありながら、重切削加工領域を極めている。注目すべきは、位置による荷重変化が大きいB軸の駆動には、高減速比のウォームを採用することで外乱に対する安定性、反転時の制御性向上を図り、これらの影響の少ないC軸にはDDモータを採用し、バックラッシュのない高速高精度な位置決めを実現していることだ。また同社独自の独創的なメカニズムは、同社が開発した“プリロード自己調整型スピンドル”にも見られる。これは、低速回転時にはスピンドルベアリングの発熱量に応じて予圧が調整されるメカニズムになっており、低速域における重切削性と高速域における低発熱高精度回転を両立させている。

独創的なメカニズムを持つ「YBM Vi40 Ver.Ⅱ」 注目を集めたのは、Y軸上に高剛性・高精度BC軸を搭載した「YBM Vi40 Ver.Ⅱ」。このマシンの特長は、各軸移動体の質量差を極力小さくするとともに、質量の大きな移動体を低重心に設定することで、優れた制御性・減衰性を実現していること。剛性の高いシンメトリックな門形構造で、一体化したブリッジ構造の高剛性ボディーが超高精度でありながら、重切削加工領域を極めている。注目すべきは、位置による荷重変化が大きいB軸の駆動には、高減速比のウォームを採用することで外乱に対する安定性、反転時の制御性向上を図り、これらの影響の少ないC軸にはDDモータを採用し、バックラッシュのない高速高精度な位置決めを実現していることだ。また同社独自の独創的なメカニズムは、同社が開発した“プリロード自己調整型スピンドル”にも見られる。これは、低速回転時にはスピンドルベアリングの発熱量に応じて予圧が調整されるメカニズムになっており、低速域における重切削性と高速域における低発熱高精度回転を両立させている。

:「QUICKTURN250MY」+「TA-20/270」で生産性効率をアピール 今年で創業100年を迎えた同社のブースはとても華やかだ。サンダーバード人形やフィギュアなど、来場者を楽しませるための工夫と遊び心がいっぱい! 同社では製造コスト削減を睨んで省人化を実現すべく、早くから自動化システムに注力してきたが、そのノウハウの蓄積もあって、システムコントロール・ソフトウェアなどのフレキシブルな拡張性が世界中に認められている。今回、ベストセラー旋盤「QUICKTURN250MY」と「TA-20/270」(ティーチングレス自動化システム)を連結させ、デモを行っていた。特長はロボットに関する知識がなくても簡単に運用が可能ということ。分かりやすい画面表示がさらにラクチン操作を可能にしている。しかもコンパクトで素材の搬入から完成品の搬出までを自動化できる。ロボットと工作機械の連携のメリットは自動連続加工を行えることや、人間特有のポカミスやロスを減らすことで安定品質を保ちつつ、生産性向上に貢献することなのだ。

:「QUICKTURN250MY」+「TA-20/270」で生産性効率をアピール 今年で創業100年を迎えた同社のブースはとても華やかだ。サンダーバード人形やフィギュアなど、来場者を楽しませるための工夫と遊び心がいっぱい! 同社では製造コスト削減を睨んで省人化を実現すべく、早くから自動化システムに注力してきたが、そのノウハウの蓄積もあって、システムコントロール・ソフトウェアなどのフレキシブルな拡張性が世界中に認められている。今回、ベストセラー旋盤「QUICKTURN250MY」と「TA-20/270」(ティーチングレス自動化システム)を連結させ、デモを行っていた。特長はロボットに関する知識がなくても簡単に運用が可能ということ。分かりやすい画面表示がさらにラクチン操作を可能にしている。しかもコンパクトで素材の搬入から完成品の搬出までを自動化できる。ロボットと工作機械の連携のメリットは自動連続加工を行えることや、人間特有のポカミスやロスを減らすことで安定品質を保ちつつ、生産性向上に貢献することなのだ。

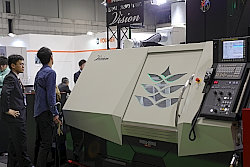

「Vision- 300」1台で重切削から鏡面仕上げまでを行う マシニングアーティスト普及活動にも力を入れている同社。微細加工機を操る喜びを知っているオペレータをリスペクトしているだけあって、これは芸術品ではないか? と思われるほど超微細で美しい加工サンプルを展示してあった。これには来場者も興味津々。今回はφ16エンドミルによる重切削から鏡面仕上げまでを1台で加工できる「Vision- 300」を展示。中部地区では初出展となった。このマシンは、高品質のものを高能率に加工できるよう、加工機の状態や設置環境を監視し、表示、蓄積して見える化の充実を図っている「M-KIT」を搭載し、さらなる高精度化を後押ししてくれる。つまり、昨今のトレンドである自動化による連続加工でも安心してできるというわけだ。安定した品質を維持することは、信頼を勝ち取ることに等しい。まさに加工現場に心強いマシンであった。

「Vision- 300」1台で重切削から鏡面仕上げまでを行う マシニングアーティスト普及活動にも力を入れている同社。微細加工機を操る喜びを知っているオペレータをリスペクトしているだけあって、これは芸術品ではないか? と思われるほど超微細で美しい加工サンプルを展示してあった。これには来場者も興味津々。今回はφ16エンドミルによる重切削から鏡面仕上げまでを1台で加工できる「Vision- 300」を展示。中部地区では初出展となった。このマシンは、高品質のものを高能率に加工できるよう、加工機の状態や設置環境を監視し、表示、蓄積して見える化の充実を図っている「M-KIT」を搭載し、さらなる高精度化を後押ししてくれる。つまり、昨今のトレンドである自動化による連続加工でも安心してできるというわけだ。安定した品質を維持することは、信頼を勝ち取ることに等しい。まさに加工現場に心強いマシンであった。

(後編の切削工具・周辺機器編は次号掲載)

ヤマザキマザック(社長=山崎高嗣氏)が、創業100周年記念事業として兼ねてから準備をしていた「ヤマザキマザック工作機械博物館」を11月2日(土)に開業した。開業に先立ち、前日の1日に開業式典並びに内覧会が開かれた。

この博物館は、18世紀から現代に至るまで、工作機械の進化の歴史を見ることができる世界的にも珍しい、工作機械に特化した博物館だ。多くの工作機械を実際に動く状態で動態展示され、蒸気機関車や自動車、航空機など工作機械によって作られた代表的な工業製品も展示している。その数はなんと200点! またARを用いた展示で、マザーマシンとしての役割を子どもから大人まで楽しく、分かりやすく理解できる空間となっていた。ヤマザキマザック工作機械博物館をレポートする。

最新の産業技術・製品が一堂に会する「HANNOVER MESSE(ハノーバーメッセ)」が、2020年4月20日(月)~24日(金)、独・ハノーバー国際見本市会場で開催されるに先立ち、東京都内のステーションコンファレンス東京で概要の発表があった。

最新の産業技術・製品が一堂に会する「HANNOVER MESSE(ハノーバーメッセ)」が、2020年4月20日(月)~24日(金)、独・ハノーバー国際見本市会場で開催されるに先立ち、東京都内のステーションコンファレンス東京で概要の発表があった。

この展示会は「Industrial Transformation(インダストリアル・トランスフォーネーション)」をメインテーマに、Industry4.0 、FA、IIoT、AI(人工知能)、5Gmスマートロジスティクスなどの最新トレンドとトピックスに光を当てる。

今回は、Automation,Motion&Drives(自動化、駆動技術)、Digital Ecosystems(デジタルエコシステム)、Energy Solutions(エネルギー書リューション)、Engineered Parts&Solutions(高度な技術部品)、Future Hub(未来の新技術)、Logistics(物流)といった6つの展示部門を取り上げ、産業界の主要トレンドとトピックスをカバーする80余りの会議とフォーラムも開催する予定。

なお、2020年のパートナーカントリーは、同年までに東南アジア最大のデジタル経済国になることを標榜しているインドネシア。

2020年は70カ国から6,000社を上回る出展企業と80カ国から20万人を超える来場者が参加する見込みで、出展企業の約60%、来場者の約40%はドイツ国外からの参加となる。2019年の実績では、アジアからの出展企業は全体の約28%(1,715社)、アジアからの来場者は全体の約8%(17,300人)に上った。

日本能率協会、ドイツメッセ日本代表部は現在日本企業の出展を募集している。出展料金は最小出展面積9㎡あたり2,852.00ユーロ。

<問合せ先>

ドイツメッセ日本代表部 電話:03-3434-6447

あいさつをする小笠原 2019国際ロボット展運営委員長・安川電機社長 本年12月18日(水)~21日(土)までの4日間、東京ビッグサイトで「ロボットがつなぐ人に優しい社会」をテーマに、「2019国際ロボット展」(主催:日本ロボット工業会、日刊工業新聞社)を開催する。この展示会は2年に1度開催する世界最大規模の吐ボッとトレードショーとして、今年で23回目を迎える。

あいさつをする小笠原 2019国際ロボット展運営委員長・安川電機社長 本年12月18日(水)~21日(土)までの4日間、東京ビッグサイトで「ロボットがつなぐ人に優しい社会」をテーマに、「2019国際ロボット展」(主催:日本ロボット工業会、日刊工業新聞社)を開催する。この展示会は2年に1度開催する世界最大規模の吐ボッとトレードショーとして、今年で23回目を迎える。

「2019国際ロボット展」は、前回2017年を上回る、637社・団体、3060小間(前回612社・団体2,775小間)の過去最大規模での開催となる。

今回は東京ビッグサイトの「青海」「西」「南」ホールを使用しての開催となり、産業用ロボットメーカーによる大規模展示を始め、国内外より、IoT、AI、関連技術など、ロボットに関わる製品・技術が一堂に揃い、最先端のロボットに振れられる4日間となる。

また、最終日12月21日(土)は、ロボットの操作体験や工作教室などを行う「つくる☆さわれる国際ロボット展」を開催し、来場者も楽しめる企画を行う。

シンポジウム・フォーラムでは、初日にロボットメーカーとユーザー企業による「iREXロボットフォーラム2019」を開催し、ロボットはパートナー・変わりつつある働く現場をテーマにロボット導入が進む社会や未来を探る。

その他、海外から著名なロボット開発者を招いて「NEDO ロボット・AIフォーラム2019」やロボット革命・産業IoT国際シンポジウム2019」など、注目のフォーラムを連日開催する。

●過去最大規模の産業用ロボット・ゾーン

産業用ロボットは、従来の自動車や電子部品業界での利用から、食品、衣料品等への導入が拡大し、近年では物流や建設など幅広い業界で注目されているが、今回青海ホールに新設した「ロボットSIerゾーン」では、実際の現場を想定し、適切なシステムを提供するロボットシステムインテグレータ(SIer)が展示を行う。このゾーンは3会場全てに展開しており、最も大きなゾーンとなっている。

●災害対応から介護・福祉、農業、教育まで幅広いサービスロボットゾーン

サービスロボットゾーンでは、NEDOブースを中心とした最新ロボットの実演の他、農林水産省は、農業ロボットの合同展示を行う。また、2020年に経済産業省とNEDOが主催する「World Robot Summit2020」のトライアル競技会(製品組立チャレンジ、フューチャーコンビニエンスストアチャレンジ)を開催する。その他、介護・福祉、教育など実生活で活躍するロボットを展示する。

●国際色豊かなシンポジウム・フォーラムを連日開催

会期初日には、国際会議場で開催する「iREXロボットフォーラム2019」をはじめ、産業用ロボットに関する著名なロボットの開発者、技術者を国内外より招きフォーラムを開催する。また、西ホール4Fの目インテージでは「建設生産・管理システムにおけるAI・ロボットの活用」や「ロボット・ICTが拓くSMART農業の未来」を2日目に開催し、インフラ・農業・会議といったサービスロボットに関連する各種フォーラムを開催する。

地域貢献と青少年の健全育成に寄与することを目的に、安田工業(社長=安田拓人氏 本社:岡山県浅口郡里庄町)大会事務局が主催する「第4回YASDAカップ 少年サッカー大会(U-12)」が11月10日、寄島三ツ山スポーツ公園多目的広場で開催された。大会当日は天候にも恵まれ、晴天の中、10チームの戦いとなった。優勝を果たしたのは矢掛フットボールクラブ(矢掛FC)。

地域貢献と青少年の健全育成に寄与することを目的に、安田工業(社長=安田拓人氏 本社:岡山県浅口郡里庄町)大会事務局が主催する「第4回YASDAカップ 少年サッカー大会(U-12)」が11月10日、寄島三ツ山スポーツ公園多目的広場で開催された。大会当日は天候にも恵まれ、晴天の中、10チームの戦いとなった。優勝を果たしたのは矢掛フットボールクラブ(矢掛FC)。

大会事務局の大室成弘 安田工業総務課長は、「2016年に第1回を開催し、2017年、18年と2年続けて台風の影響で中止になったが、なんとか3年ぶりに開催することができ非常に嬉しく思っている。出場した子ども達が5年、10年後に“YASDAカップに出場しました!”と当社に応募してくれたらこんなに嬉しいことはない。」と子ども達の将来に期待を滲ませた。

●優勝

矢掛フットボールクラブ(矢掛FC)

●準優勝

井原フットボールクラブ(井原FC)

●第3位

鴨方サッカースポーツ少年団(鴨方SSS)

●第4位

アルコバレーノフットボールクラブ(アルバレーノFC)

●第5位

笠岡フットボールクラブ(笠岡FC)

●第6位

ラファーガフットボールクラブ(ラファーガFC)

●第7位

笠岡中央サッカー少年団(笠岡中央SS)

●第8位

芳井少年サッカークラブ(芳井SSC)

●第9位

里庄フットボールクラブ(里庄FC)

●第10位

金光ジュニアサッカークラブ(金光JSC)

( )内は学年

最優秀選手賞1名

●矢掛フットボールクラブ

佐藤 旬(小6)

優秀選手賞10名

●矢掛フットボールクラブ

石川竜次(小6)

●井原フットボールクラブ

小玉 廉(小5)

●鴨方サッカースポーツ少年団

門田和樹(小6)

●アルコバレーノフットボールクラブ

平田琥絆(小6)

●笠岡フットボールクラブ

徳山歩真(小6)

●ラファーガフットボールクラブ

小野 洸(小5)

●笠岡中央サッカー少年団

川相雄佑(小6)

●芳井少年サッカークラブ

内田幸希(小6)

●里庄フットボールクラブ

髙丸大和(小6)

●金光ジュニアサッカークラブ

掛川仁太(小6)

ジェイテクト(安形哲夫氏)が「Just for your best」をテーマに、11月13日(水)~15日(金)(10:00~17:00)の3日間、同社刈谷工場をメインに「JTF2019」を開催した。前日の12日には開催に先立ち、見どころなどを記者団に説明した。

今回のプライベートショーは労働人口の減少、自動車産業の変革、AIの活用等、時代の構造変化に伴い、製造現場の方々への“困りごと”を共有しながら、具体的な解決策を提案するのが狙い。

説明する加藤常務 加藤信仁常務取締役(以下加藤常務)は、工作機械・メカトロ事業のコンセプトについて、「私どもは自動車産業に育てられて今日までやって来た。現在、あらゆる産業が変革を迎えている。ものづくりイノベーションカンパニーとして、3つのイノベーションを提供し、変革の時代において、お客様のものづくりに貢献したい。」として、方向性を次の通り述べた。

説明する加藤常務 加藤信仁常務取締役(以下加藤常務)は、工作機械・メカトロ事業のコンセプトについて、「私どもは自動車産業に育てられて今日までやって来た。現在、あらゆる産業が変革を迎えている。ものづくりイノベーションカンパニーとして、3つのイノベーションを提供し、変革の時代において、お客様のものづくりに貢献したい。」として、方向性を次の通り述べた。

(1)顧客の製品改革に貢献する「プロダクト・イノベーション」

(2)ものづくりの効率化・省人化を促進する「スマート・イノベーション」

(3)人の成長をサポートし、能力を最大化する「マネジメント・イノベーション」

加藤常務は、「時代の構造変化が進んでいる。変化の中でイノベーションを実現し、ものづくりを次世代に導くために、私たちが持っているキーテクノロジーを『TAKTICA』と名付け、お客様に貢献したい。」と、新たな技術を打ち出した。

ものづくりを次代に導くキーテクノロジーの『TAKTICA』は、次の意味を持つ。

これらは、ものづくりを支える基盤技術“TEC”に、知能化“SMART”を加え、その先にある“BEYOND”までも技術でものづくりに貢献したいという思いが込められている。

今回の「JTF2019」では、開発を進めてきた様々な『TAKTICA』をそれぞれの工作機械に搭載している。

省スペースが魅力 今回の「JTF2019」の大きな訴求は、“自動化・知能化の進化で良品を出し続ける・止まらないシステム”。

省スペースが魅力 今回の「JTF2019」の大きな訴求は、“自動化・知能化の進化で良品を出し続ける・止まらないシステム”。

まずは、自立型研削システムのCBNカムシャフト研削盤「GC20S, GL32S + 壁掛け走行ロボット搬送システム」を拝見。マシンは、エンジンの小型化に対応し、高性能でありながら小型化を実現させることで工場スペースの有効活用に貢献している。具体的には、GC20S2台、GL32S1台の場合、フロアスペースを35%減、ラインスペースを21%減。同社によると、クラス最小のフロアスペースかつ、クラス最速のサイクルタイムを誇るとのこと。小型で高速・高精度のキモは、温度変化に対するロバスト性向上だ。熱変位を監視して寸法のバラツキを低減している。また、設備の自動化にも注目。今回、保全性が高いライン構築ということで、フレキシブル性が魅力だった。姿勢自由度の高い搬送装置「TRANSPIDER」は、姿勢自由度の高い多関節ロボットを使用しており、安全柵レスで工作物を窓越しに視認できた。

参考出品の“進化し続ける自立型研削システム”は設備の知能化をアピール。研削理論や設備性能、熟練者のノウハウなど、知識の多様なつながりを表現し、最適な加工条件を導き出す。

拡張現実で段取りをアシスト! 航空宇宙産業、輸送用機械、建機、エネルギー産業等の分野に活躍する同時5軸マシニングセンタ「FH630SX-5A + 立体パレットプールシステム」が展示されていた。魅力は、最短工具で高能率加工ができること。クラス最大工作物を柔軟に加工できることも同社の5軸加工機の強みだろう。量産型システムに最適とのことだ。

拡張現実で段取りをアシスト! 航空宇宙産業、輸送用機械、建機、エネルギー産業等の分野に活躍する同時5軸マシニングセンタ「FH630SX-5A + 立体パレットプールシステム」が展示されていた。魅力は、最短工具で高能率加工ができること。クラス最大工作物を柔軟に加工できることも同社の5軸加工機の強みだろう。量産型システムに最適とのことだ。

ここで驚いたのは、AR(拡張現実)で段取り作業をアシストするというデモを行ったこと。参考出品だったが、治具/工作物と3D段取りデータをiPadに重ねて表示していた。段取り図がバーチャル指示で分かりやすい! 必要な情報と正誤がひと目で分かる仕組みなので、誰でも、素早く簡単に正確な段取りができる仕組みだ。

続いて、どんなギヤでも高能率複合加工ができるギヤスカイビングセンタ「GS200H + 協調ロボット搬送システム」を拝見。こちらは全ての工程をワンチャックで高精度加工するという高能率がウリだ。今回は参考出品だがオペレータの代わりに自動化対応をしているデモを見ることができた。ビジョンで工作物を識別し、ロボットが扉を開けて工作物を着脱している。ロボットは簡単に設置できるうえ、オペレータと同一エリアで作業ができる“安全柵レス”が特長。しかもロボット台車は手動で移動も可能だ。こうした仕組みは、休日時の生産対応や必要な時に設置して使用できるというフレキシブルさが嬉しい。

続いて、どんなギヤでも高能率複合加工ができるギヤスカイビングセンタ「GS200H + 協調ロボット搬送システム」を拝見。こちらは全ての工程をワンチャックで高精度加工するという高能率がウリだ。今回は参考出品だがオペレータの代わりに自動化対応をしているデモを見ることができた。ビジョンで工作物を識別し、ロボットが扉を開けて工作物を着脱している。ロボットは簡単に設置できるうえ、オペレータと同一エリアで作業ができる“安全柵レス”が特長。しかもロボット台車は手動で移動も可能だ。こうした仕組みは、休日時の生産対応や必要な時に設置して使用できるというフレキシブルさが嬉しい。

他にも、いつまでもより良く使用できるために多彩なメニューを提案する「ライフサイクルサポート」や、ミニマムコストから始められる「JTEKT - IoE ソリューション」など見どころが豊富だった。

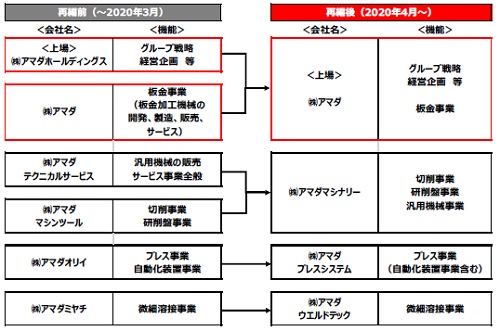

.jpg) アマダホールディングス(社長=磯部 任氏)は、11 月7 日開催の取締役会において、2020 年3月31 日付で17 年間の長きにわたりグループの経営トップを務めた岡本満夫代表取締役会長兼CEO が退任し、取締役相談役に就任すると発表した。

アマダホールディングス(社長=磯部 任氏)は、11 月7 日開催の取締役会において、2020 年3月31 日付で17 年間の長きにわたりグループの経営トップを務めた岡本満夫代表取締役会長兼CEO が退任し、取締役相談役に就任すると発表した。

また、国内外における顧客の多様なニーズに応える商品・サービスをより迅速に提供し

ていくために、組織体制の改革(機構改革)を実施するとともに、役員体制について変更する。

岡本代表取締役会長兼CEO は、2003 年に創業家以外から初の社長に就任して以来、グループのトップとして、「販売のアマダ」から「エンジニアリングのアマダ」への転換を図

るとともに、ソリューション提案や海外市場の拡大、コーポレートガバナンスの強化などを推進し、同社グループを金属加工機械の総合メーカーとして業界トップの地位に導いてきた。100 年企業に向け、機構改革を行うとともに次世代に経営を委ね、2020 年4 月以降は取締役相談役として、豊富な経営経験を活かし、大所高所からの観点をもって業界の発展ならびに幅広く人材育成に貢献していくとしている。

構造改革の概要

ヤマザキマザック(社長=山崎高嗣氏)の社員2 名が、各産業分野の卓越した技能者を表彰する令和元年度「卓越した技能者(現代の名工)」に選出された。

選出されたのは、ヤマザキマザックオプトニクス 生産技術課に所属する 坂口 好彦氏と、ヤマザキマザックマニュファクチャリング いなべ製作所 組立二課に所属する 金森 仁司氏。

「現代の名工」は、きわめてすぐれた技能を有し、他の技能者の模範となる卓越した技能者を厚生労働大臣が表彰する制度。

坂口氏は、昭和53 年に入社し、NC 旋盤の組立・調整、米国赴任などを経験し、現在はレーザ加工機を製造するヤマザキマザックオプトニクス 生産技術課に所属している。国内・海外でNC 工作機械の組立・調整・修理作業に長年従事し、機械調整時の精度出しにおいて卓越した技能を有しており、現在は設備機械の加工精度をミクロン単位で維持するための予防保全や保守作業に従事している。また技能伝承のため、社内でのOJT とともに、ものづくりマイスターとして県内の中小企業へ出向き、技能検定仕上げ職種の実技指導を行なうことで、次世代技能者の指導・育成に貢献していることなどが評価され今回の選出となった。

坂口氏は、昭和53 年に入社し、NC 旋盤の組立・調整、米国赴任などを経験し、現在はレーザ加工機を製造するヤマザキマザックオプトニクス 生産技術課に所属している。国内・海外でNC 工作機械の組立・調整・修理作業に長年従事し、機械調整時の精度出しにおいて卓越した技能を有しており、現在は設備機械の加工精度をミクロン単位で維持するための予防保全や保守作業に従事している。また技能伝承のため、社内でのOJT とともに、ものづくりマイスターとして県内の中小企業へ出向き、技能検定仕上げ職種の実技指導を行なうことで、次世代技能者の指導・育成に貢献していることなどが評価され今回の選出となった。

金森氏は、昭和55 年に入社し、立形マシニングセンタの主軸ヘッドやチルトテーブルの組立に従事し、現在はヤマザキマザックマニュファクチャリング いなべ製作所組立二課に所属し、最終工程での機械精度や完成確認作業と後進の育成指導に従事している。入社以来38 年間に亘り生産現場での業務に従事し、主軸ヘッドやチルトテーブルなどの品質向上と量産化に貢献。また、さまざまな専用組立治具を自ら考案して製作し、現場へ導入することで生産性と安全性の向上に大きく貢献したことなどが評価され今回の選出となった。

金森氏は、昭和55 年に入社し、立形マシニングセンタの主軸ヘッドやチルトテーブルの組立に従事し、現在はヤマザキマザックマニュファクチャリング いなべ製作所組立二課に所属し、最終工程での機械精度や完成確認作業と後進の育成指導に従事している。入社以来38 年間に亘り生産現場での業務に従事し、主軸ヘッドやチルトテーブルなどの品質向上と量産化に貢献。また、さまざまな専用組立治具を自ら考案して製作し、現場へ導入することで生産性と安全性の向上に大きく貢献したことなどが評価され今回の選出となった。

なお、同社の「現代の名工」は、1997 年から昨年までに計6 名が選出され、今回で計8 人となる。

「CMX 600 Vi」の前で握手をする森社長(写真左)と Sanjay Jayavarthanavelu氏 DMG森精機(社長=森 雅彦氏)は、インド市場向けの立形マシニングセンタ「CMX 600 Vi」の現地生産をこのほど開始した。これに伴い、10月29日にインド・コインバトールにて、Lakshmi Machine Works Limited(以下、LMW)との「CMX 600 Vi」の現地生産開始式を行った。生産台数は月10台を予定しており、今後段階的に台数を増やしていく。

「CMX 600 Vi」の前で握手をする森社長(写真左)と Sanjay Jayavarthanavelu氏 DMG森精機(社長=森 雅彦氏)は、インド市場向けの立形マシニングセンタ「CMX 600 Vi」の現地生産をこのほど開始した。これに伴い、10月29日にインド・コインバトールにて、Lakshmi Machine Works Limited(以下、LMW)との「CMX 600 Vi」の現地生産開始式を行った。生産台数は月10台を予定しており、今後段階的に台数を増やしていく。

生産を委託するLMWは1962年に繊維機械の企業として設立され、DMG森精機とは約30年前よりパートナーシップを開始し、現在、LMWの工作機械部門では、旋盤、フライス盤、ターンミル機を製造しており、自動化ソリューションも提供している。

インドのLakshmi Machine Works Limitedに生産を委託することで、日本で生産して販売する場合よりも顧客に納品するまでのリードタイムを短縮する。

CMX 600 Vi 外観(1)ワイドな加工エリア

CMX 600 Vi 外観(1)ワイドな加工エリア

「CMX 600 Vi」は、省スペース設計ながらワイドな加工エリアを確保している。特にY軸はクラス最大の560㎜を実現し、同クラスの機械では加工が難しいギヤボックスハウジングなど円形状の大型ワークの加工にも対応する。加工エリアに十分な余裕があるため、ロータリテーブルを用いてワークを旋回させて行う加工の場合でも干渉の可能性を軽減する。

(2)高剛性

基本設計の段階からFEM解析を活用し、さまざまな動作条件や環境変化などをシミュレーションすることで、ベッドの厚さやリブの形状、配置などを最適化している。基本的な剛性が安定した切削能力を支え、重切削加工にも対応する。

(3)高信頼性主軸

幅広い加工に対応する最高回転速度12,000 min-1の高信頼性主軸を搭載している。高圧クーラントを多用する加工でも、主軸のラビリンス構造を強化することで主軸内部へのクーラント浸入を防ぎ、主軸の耐久性を高めている。特に精度や剛性が求められる主軸は、同社伊賀事業所の主軸工場内で部品加工から組立、検査まで一貫して行ったものを採用している。

(4)作業性・保守性・信頼性

「CMX 600Vi」は、実際に機械を操作するオペレーター目線で設計され、使いやすさを徹底的に追及している。主軸やテーブルへの接近性に優れているため、工具やワークの取り付けなどの段取り作業をスムーズに行うことが出来る。また正面カバーに若干の窪みを付けることで、オペレーターがもう1歩テーブルに近づけるようにするなど細部にまでこだわったデザインにしている。正面ドアには大きな窓を採用し、視認性を大幅に向上させることで、加工状況等の確認が容易に可能。さらに、マガジン内の工具の入れ替えなど日々の業務で発生するマガジンでの保守や作業をスムーズに行うためにマガジンドアを標準搭載している。機械停止や加工不良の大きな原因の1つである切りくずへの対策も万全にし、信頼性を向上。機内カバーには30°の傾斜を設けることで、加工時に発生した切りくずの機内での堆積を防止する。また、ATCシャッタを標準装備し、マガジン内への切りくず侵入を防ぐ。

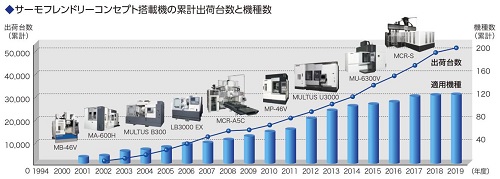

オークマ(社長=家城 淳氏)は、このほど「オークマサーモフレンドリーコンセプトマシン」の累計販売台数が5 万台を達成したと発表した。

同社は、開発の苦労について、「工作機械の歴史は、“熱”との戦いの歴史でもあった。鉄で出来ている工作機械は、温度が1度上がれば、1メートルあたり100分の1ミリ膨張する。高い精度で加工するためには、工場内の温度環境や、加工時に生じる様々な熱変位に対応する必要がある。工作機械メーカーは機械本体から発生する熱を強制的に冷却油で冷やすことや、周辺装置や外部環境から伝わる熱を断熱材で遮断するなどの対策を講じてきたが、どれも本質的な解決策にはなり得えなかった。」と述べている。

そこで同社は、機械の構造設計とセンサーによる熱変位の補正技術をとことん追求した結果、発生する熱を無理に抑え込むのではなく、「熱の影響を受け入れた上で最適な制御で加工精度を安定させる」という従来の手法とは全く異なる発想の新技術「サーモフレンドリーコンセプト」の開発に成功。2001年、「サーモフレンドリーコンセプト」を駆使した新形マシニングセンタ「MB-46V」の発売を開始した。

「発売直後から、従来機とは次元が違う非常に安定した高精度加工が可能なマシンとして、市場で高い評価を受けることが出来た。」と同社。

「MB-46V」はその後、「MB-56V」、「MB-66V」と機械のサイズを拡大しシリーズ化を図り、今年9月にはシリーズ累計販売10,000台を超え、このクラスのマシニングセンタでは世界に類を見ない一大ベストセラーマシンに成長している。

その後、同社は「サーモフレンドリーコンセプト」を旋盤、複合加工機や5軸制御マシニングセンタ、大型門形マシニングセンタなど他の製品へと適用範囲を拡げ、世界中のユーザから高い評判を獲得、2019年10月にはついに「サーモフレンドリーマシン累計販売台数50,000台を達成」した。

(1)精度の安定化による生産性の向上

① 一般的な工場で1日の室温変化は5~10℃あり、熱変位の対策を行っていない機械では1日の加工精度の変化が数十μmあるため、加工を開始する前に充分なウォーミングアップ(暖気運転)が必要であり、始業時に数十分の暖機運転を行われている。サーモフレンドリーコンセプトによって、この暖機運転時間を省くことが可能となり、機械の稼働率向上に役立つ。

② 熱変位による寸の法変化を補正する手作業が1日に何度も必要となるが、サーモフレンドリーコンセプトによって、1日の加工精度の変化が10μm以下になったことで、量産加工を行っている会社では補正を入れる回数が大幅に減り作業効率の向上が図れるうえに、技能作業者がいる昼間しかできなかった高精度な加工であっても、熟練者が不在となる夜間においても加工が可能になり、生産性の向上が図れるようになった。

③ 長時間の連続加工が行われる金型加工においては、加工中の寸法変化が少ないことから、より高精度な加工が可能となり、熟練の仕上げ作業者に頼ることが多い磨き工程の短縮を図ること可能となった。

(2)環境負荷の低減

高速で回転する機械の主軸は発熱量も大きく一般的に冷却装置が付属される。従来、主軸が停止中でも精度を維持するためにこの冷却装置を動かす必要があり電力を消費していたが、サーモフレンドリーコンセプトを応用した省エネ技術「ECOsuite」によって、精度を維持したままで主軸停止中に冷却装置を止めることで、機械の消費電力量を最大1/3にまで削減することができた。

ダイジェット工業(社長=生悦住 歩氏)が、このほど同社“初”となる「5 軸加工用工具シリーズ」を11月25日から新発売した。炭素鋼、工具鋼、プリハードン鋼、鋳鉄、ステンレス鋼、チタン合金、高硬度材等の中仕上げ~仕上げ加工用に威力を発揮する。

ダイジェット工業(社長=生悦住 歩氏)が、このほど同社“初”となる「5 軸加工用工具シリーズ」を11月25日から新発売した。炭素鋼、工具鋼、プリハードン鋼、鋳鉄、ステンレス鋼、チタン合金、高硬度材等の中仕上げ~仕上げ加工用に威力を発揮する。

開発の経緯について、同社では、「省段取り化による工程集約、複雑な形状加工や加工精度の向上ニーズの高まりにより、ワンチャッキングであらゆる方向から加工が行える5 軸加工機の普及は今後ますます進むと考えられる。多刃高能率加工用工具『高精度版QM マックス』(MQT 形)に加え、今回シリーズ化する2 製品はいずれもボールエンドミルやラジアス工具より加工ピックフィードを大きく取れ加工能率の向上と時間短縮を可能にし、さらなる品質向上と生産性向上に寄与するものである。」としている。

「5軸加工用工具シリーズ」の特長は以下の通り。

■ソリッドモジュラーヘッド「チューリップS ヘッド」(STLP 形)

①外周テーパ部の大R 切れ刃はR1500、フォーム精度は±0.01mm 以下の高精度テーパーバレル形状のソリッドモジュラーヘッド。

②超硬シャンクとの組み合わせで、長い突き出しの加工においてもびびりなく、高能率加工が可能。外周大R により傾斜面加工において加工ピッチを大きくでき、高精度な加工が可能であり、先端R による隅R 部加工にも最適。

③ねじれ角度30°および4 枚刃仕様により低抵抗な高能率加工が可能。

④新PVD 材種「DH115」を採用し、難削材・高硬度材など幅広い被削材に対応。

[サイズ・価格(税抜き)]

・φ16、φ20(2 形番)

・標準価格:25,000 円~29,200 円

■高精度刃先交換式バレル工具「ミラーバレル」(KRM 形)

①外周大R 形状の高精度刃先交換式バレル工具(既存のミラーラジアスモジュラーヘッドMRX 形にミラーバレルインサートKRM 形を取り付け使用)。

②立壁・傾斜面の高能率仕上げ加工を実現。底面の超仕上げ加工も可能。

③高硬度材・高速加工向け新PVD 材種「DH102」を採用し長寿命化を実現。一般鋼やプリハードン鋼加工に最適なPVD 材種「JC8015」をラインナップ。

[サイズ・価格(税抜き)]

・インサート形番:KRM 形φ16、φ20(全2 形番)

・インサート材種:JC8015、DH102

・標準価格:7,400 円~7,800 円

日進工具(社長=後藤弘治氏)は、日進工具は、このほどステンレス加工の概念を変える新たなエンドミル「無限コーティングプレミアム SUS用高能率 "Z"エンドミル 」を発売した。

日進工具(社長=後藤弘治氏)は、日進工具は、このほどステンレス加工の概念を変える新たなエンドミル「無限コーティングプレミアム SUS用高能率 "Z"エンドミル 」を発売した。

様々な部品の素材として多く採用されているステンレス鋼は、その特性から難削材とされている。ステンレス鋼の高能率加工ニーズが以前から高く、各工具メーカーが多くのエンドミルを開発してきたが、今回、同社が発売する「無限コーティングプレミアムSUS用高能率"Z"エンドミル」は、その高能率加工ニーズに応えるとともに、多機能で高能率にステンレス加工を実現。既存の概念を変える新しいエンドミルだ。

今回、工具形状は高剛性なレギュラータイプのスクエアエンドミル「MSUSZ440」と、被削材との干渉を防ぐロングネックタイプ「MSUSZ440-LN」の2機種をラインナップしている。不等分割・不等リードの採用と外周刃の剛性を高める新刃形状を開発し、びびり振動の抑制とともに、φ1のような小径サイズでも安定した高能率加工に成功した。

レギュラータイプ「MSUSZ440」(上)ロングネックタイプ「MSUSZ440-LN」(下) 刃数は4枚刃を採用。通常の4枚刃は芯厚が厚く高剛性なため側面切削に有効だが、チップポケットが小さくなってしまうため、切りくずを多く排出する溝切削では不利だったのだが、同社では、刃の先端と後端でチップポケットを変えた溝形状を開発し、溝加工時の切りくず排出性も確保している。また底刃において、親刃と子刃に段差を設け、ドリリング時の切りくず形状をコントロールすることに成功、ポケット加工などの時に、ドリリングによるアプローチにも対応でき、加工時間短縮に貢献する。

レギュラータイプ「MSUSZ440」(上)ロングネックタイプ「MSUSZ440-LN」(下) 刃数は4枚刃を採用。通常の4枚刃は芯厚が厚く高剛性なため側面切削に有効だが、チップポケットが小さくなってしまうため、切りくずを多く排出する溝切削では不利だったのだが、同社では、刃の先端と後端でチップポケットを変えた溝形状を開発し、溝加工時の切りくず排出性も確保している。また底刃において、親刃と子刃に段差を設け、ドリリング時の切りくず形状をコントロールすることに成功、ポケット加工などの時に、ドリリングによるアプローチにも対応でき、加工時間短縮に貢献する。

これら考え尽くした工具形状に、耐酸化温度が1,300℃の無限コーティングプレミアムを施すことで、より安定した工具寿命が得られる。

●レギュラータイプ「MSUSZ440」

・全62サイズ。

・刃径:φ1~6(0.1mmとび)

・刃長:刃径の2倍(一部3倍タイプも規格化)

●ロングネックタイプ「MSUSZ440-LN」

・全33サイズ

・刃径:φ1~6

・有効長:刃径の3倍・4倍5倍をラインナップ