(切削工具・周辺機器編:イスカルジャパン、イワタツール、栄工舎、オーエスジー、北川鉄工所、黒田精工、住友電気工業、タンガロイ、大昭和精機、ダイジェット工業、日進工具、不二越、ブルーム-ノボテスト、三菱日立ツール、三菱マテリアル、ユキワ精工)

LOGIQ3CHAM(ロジック3カム) イスカルジャパンは“賢い機械加工”をキーワードに最新工具群を展示。モバイル並びにウェブアプリケーションで使いやすい“デジタルワールド”も提案していた。注目の商品は、三枚刃の最新穴あけ加工用工具「LOGIQ3CHAM(ロジック3カム)」。刃振れを最小にし、高い再現性を実現する独自の“ポケットデザイン”を採用している。切削抵抗は3枚刃で均等に分割され、従来の2枚刃設計と比較して生産性を最大50%もアップした工具だ。他にも、人気のスモウカムシリーズに世界最小ヘッド径4.0mmが登場! 各ヘッドは個々のクランプキーにあらかじめセットされているため、簡単に装着できる。セットアップタイム不要で機械稼働率が向上する嬉しい工具だ。また、工具被膜もどんどん新しい材質が登場していた。

LOGIQ3CHAM(ロジック3カム) イスカルジャパンは“賢い機械加工”をキーワードに最新工具群を展示。モバイル並びにウェブアプリケーションで使いやすい“デジタルワールド”も提案していた。注目の商品は、三枚刃の最新穴あけ加工用工具「LOGIQ3CHAM(ロジック3カム)」。刃振れを最小にし、高い再現性を実現する独自の“ポケットデザイン”を採用している。切削抵抗は3枚刃で均等に分割され、従来の2枚刃設計と比較して生産性を最大50%もアップした工具だ。他にも、人気のスモウカムシリーズに世界最小ヘッド径4.0mmが登場! 各ヘッドは個々のクランプキーにあらかじめセットされているため、簡単に装着できる。セットアップタイム不要で機械稼働率が向上する嬉しい工具だ。また、工具被膜もどんどん新しい材質が登場していた。

GPドリル 加工における新提案を豊富に展開していたイワタツール。ロボットによる高精度な複合加工システムを使用し、切削加工、穴あけ加工、バリ取り加工、タップ加工、小径穴あけ加工を実演し、来場者を魅了していた。同社を代表するドリルといえば、トグロンハードシリーズだが、中でも注目を集めていたのは、「トグロンⓇハードロングドリル」で、SKD11 HRC60の焼入れ鋼にφ1.2mm深さ60mmの貫通穴加工のデモ加工を行っていた。また、人気の「GPドリル」でもφ1mm深さ4mmの超高速穴加工を行い、来場者の度肝を抜いた。同社ではお馴染みの“秘密の部屋”も大繁盛。この中に足を入れると、同社が非公開にしている撮影禁止の工具群がズラリと並んでいる。その中で、「トグロンハードロングドリル1000」が展示されていたが、ものすごく微細に出来ていた。最近はユーザーの声に応えて設備も増設した同社。その人気ぶりが分かる展示内容だった。

GPドリル 加工における新提案を豊富に展開していたイワタツール。ロボットによる高精度な複合加工システムを使用し、切削加工、穴あけ加工、バリ取り加工、タップ加工、小径穴あけ加工を実演し、来場者を魅了していた。同社を代表するドリルといえば、トグロンハードシリーズだが、中でも注目を集めていたのは、「トグロンⓇハードロングドリル」で、SKD11 HRC60の焼入れ鋼にφ1.2mm深さ60mmの貫通穴加工のデモ加工を行っていた。また、人気の「GPドリル」でもφ1mm深さ4mmの超高速穴加工を行い、来場者の度肝を抜いた。同社ではお馴染みの“秘密の部屋”も大繁盛。この中に足を入れると、同社が非公開にしている撮影禁止の工具群がズラリと並んでいる。その中で、「トグロンハードロングドリル1000」が展示されていたが、ものすごく微細に出来ていた。最近はユーザーの声に応えて設備も増設した同社。その人気ぶりが分かる展示内容だった。

樹脂用高硬度工具「スーパーミニスロットカッター」 毎度マニアックな工具を展示し、ファンを喜ばせている栄工舎の注目したい商品は、近日発売するという樹脂用高硬度工具「スーパーミニスロットカッター」だ。同社の最大の強みは、「ワンランク上の高精度化と高能率化に貢献するための工具」を目指しており、“ありそうで、ない”という、加工現場の痒いところに手が届くニッチな工具を製造していることだろう。また、不動の人気を誇る「タップリムーバー」は、タップが折れてしまった時の絶望感から解放してくれる心強い商品である。来場者の加工の悩みや質問に対して、ひとりひとり親切丁寧に対応している担当者の姿も印象的だった。

樹脂用高硬度工具「スーパーミニスロットカッター」 毎度マニアックな工具を展示し、ファンを喜ばせている栄工舎の注目したい商品は、近日発売するという樹脂用高硬度工具「スーパーミニスロットカッター」だ。同社の最大の強みは、「ワンランク上の高精度化と高能率化に貢献するための工具」を目指しており、“ありそうで、ない”という、加工現場の痒いところに手が届くニッチな工具を製造していることだろう。また、不動の人気を誇る「タップリムーバー」は、タップが折れてしまった時の絶望感から解放してくれる心強い商品である。来場者の加工の悩みや質問に対して、ひとりひとり親切丁寧に対応している担当者の姿も印象的だった。

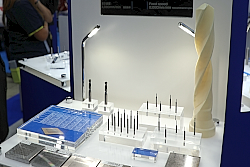

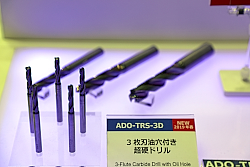

ADO-TRS オーエスジーは会期中にかねてから一般公募していた同社のAブランドに加わる新商品のニックネームを発表するなど、企画力にも注目が集まった。最も注目された3枚刃油穴付き超硬ドリル「ADO-TRS」は、他社3枚刃ドリルに対してスラスト抵抗を30%以上低減し、自信の工具。通常はトラブルの元になる長い切り屑や繋がった切り屑が混在しているが、この商品は、抜群の切り屑分断製と形状安定性が魅力だ。また、耐摩耗性・靱性の高い「EgiAs(イージアス)コーティング」が工具の長寿命と寿命安定化を実現してくれる。他にも超硬防振型エンドミル「AE-VMSシリーズ」にロング刃長「AE-VML」が加わり新登場! さらに、来春販売予定のアディティブ・マニュファクチャリングエンドミル「AM-EBT/AM-CRE」が目に止まった。

ADO-TRS オーエスジーは会期中にかねてから一般公募していた同社のAブランドに加わる新商品のニックネームを発表するなど、企画力にも注目が集まった。最も注目された3枚刃油穴付き超硬ドリル「ADO-TRS」は、他社3枚刃ドリルに対してスラスト抵抗を30%以上低減し、自信の工具。通常はトラブルの元になる長い切り屑や繋がった切り屑が混在しているが、この商品は、抜群の切り屑分断製と形状安定性が魅力だ。また、耐摩耗性・靱性の高い「EgiAs(イージアス)コーティング」が工具の長寿命と寿命安定化を実現してくれる。他にも超硬防振型エンドミル「AE-VMSシリーズ」にロング刃長「AE-VML」が加わり新登場! さらに、来春販売予定のアディティブ・マニュファクチャリングエンドミル「AM-EBT/AM-CRE」が目に止まった。

クィックチェンジジョー トレンドに見事にマッチした展示を行っていたのは北川鉄工所だ。本年同社はカンパニー制を導入し、工機事業部はグローバルハンドカンパニーへと生まれ変わり新たな飛躍を見せたが、展示内容も豊富だった。同社のテーマは、「開発・品質・グローバル」。特に時流に乗っていると感じたのはグリッパ「Promano」シリーズの「クィックチェンジジョー」。なんと1種のジョーで複数種の把握面の設定ができるのだ。驚くほど簡単な仕組みでジョー交換時間の短縮が実現している。これがあれば、多品種少量生産でのロボット活用に多大な貢献をもたらすだろうと確信した。このように自由度の高い設計で安定した作業を実演していたが、軽量化と高剛性の相反する特性を両立できたのは高張力アルミニウム合金の採用によるもの。したがって重量ワークにも対応できるのだ。他にも注目したいのは段取り替え時のジョーの再成形が不要な次世代の標準チャック「BRシリーズ」。これまでの標準チャックの常識を覆す把握精度で“仕上げ加工にも使える”とのこと。今後のグローバルハンドの活躍に期待が膨らむ!

クィックチェンジジョー トレンドに見事にマッチした展示を行っていたのは北川鉄工所だ。本年同社はカンパニー制を導入し、工機事業部はグローバルハンドカンパニーへと生まれ変わり新たな飛躍を見せたが、展示内容も豊富だった。同社のテーマは、「開発・品質・グローバル」。特に時流に乗っていると感じたのはグリッパ「Promano」シリーズの「クィックチェンジジョー」。なんと1種のジョーで複数種の把握面の設定ができるのだ。驚くほど簡単な仕組みでジョー交換時間の短縮が実現している。これがあれば、多品種少量生産でのロボット活用に多大な貢献をもたらすだろうと確信した。このように自由度の高い設計で安定した作業を実演していたが、軽量化と高剛性の相反する特性を両立できたのは高張力アルミニウム合金の採用によるもの。したがって重量ワークにも対応できるのだ。他にも注目したいのは段取り替え時のジョーの再成形が不要な次世代の標準チャック「BRシリーズ」。これまでの標準チャックの常識を覆す把握精度で“仕上げ加工にも使える”とのこと。今後のグローバルハンドの活躍に期待が膨らむ!

商品写真はNGのためご勘弁を! 油圧拡張式のハイドロリックツール 展示会では、目立たぬところにひっそりと革新的な商品を展示している場合がある。黒田精工もそうだった。マシンと加工サンプル品がズラリと並ぶ中、奥のほうに油圧拡張式の「ハイドロリックツール」があった。精度は1µm。大きな把握力を持ちながら、誰でも簡単に高精度クランプを実現できるという商品で、肉の薄いワークでも均一に高精度クランプができるものだが、実はこの商品、ありそうで無いという、見る人が見れば飛びつくような商品なのだ。ポイントは、“丸を丸のままに広がる”ところ。さすがはクロダ! 目の付け所が違う! と感心してしまった。用途に合わせた仕様と形状で製作してくれるオーダーメイドだ。軽く回すだけでクランプできるので、高精度化、段取り時間の大幅な短縮、作業効率の改善、自動化などに貢献する。

商品写真はNGのためご勘弁を! 油圧拡張式のハイドロリックツール 展示会では、目立たぬところにひっそりと革新的な商品を展示している場合がある。黒田精工もそうだった。マシンと加工サンプル品がズラリと並ぶ中、奥のほうに油圧拡張式の「ハイドロリックツール」があった。精度は1µm。大きな把握力を持ちながら、誰でも簡単に高精度クランプを実現できるという商品で、肉の薄いワークでも均一に高精度クランプができるものだが、実はこの商品、ありそうで無いという、見る人が見れば飛びつくような商品なのだ。ポイントは、“丸を丸のままに広がる”ところ。さすがはクロダ! 目の付け所が違う! と感心してしまった。用途に合わせた仕様と形状で製作してくれるオーダーメイドだ。軽く回すだけでクランプできるので、高精度化、段取り時間の大幅な短縮、作業効率の改善、自動化などに貢献する。

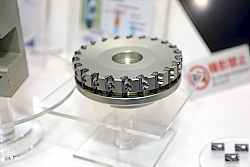

ALNEX(アルネックス) 住友電気工業のブース内で最も来場者の興味を引いたのは、アルミニウム合金加工用高性能カッタ「ALNEX(アルネックス)」。振れ調節時間を大幅短縮するという。この仕組みは、ねじ止めシンプル構造と容易な微調整機構。ボディの高剛性化も一役買っている。また、刃先のクーラント供給を確実にして切り屑を分断。これが高品位な加工面を生み出してくれるというわけだ。また、再研磨量を大幅に増量してランニングコストを低減していることも見逃せない。1回の再研磨量を0.2mmで計算すると、初回使用時と合わせ、なんと5回までの仕様が可能だというから経済効果は高い! さらに今回、難削材旋削用コーティング材種「AC5015S/AC5025S」も新登場。新PVD被膜技術「AbsotechⓇBronze」の対摩耗性に優れるAlTiSiN系の超多層薄膜構造により優れた耐クレータ摩耗、耐逃げ面摩耗性能を実現している。

ALNEX(アルネックス) 住友電気工業のブース内で最も来場者の興味を引いたのは、アルミニウム合金加工用高性能カッタ「ALNEX(アルネックス)」。振れ調節時間を大幅短縮するという。この仕組みは、ねじ止めシンプル構造と容易な微調整機構。ボディの高剛性化も一役買っている。また、刃先のクーラント供給を確実にして切り屑を分断。これが高品位な加工面を生み出してくれるというわけだ。また、再研磨量を大幅に増量してランニングコストを低減していることも見逃せない。1回の再研磨量を0.2mmで計算すると、初回使用時と合わせ、なんと5回までの仕様が可能だというから経済効果は高い! さらに今回、難削材旋削用コーティング材種「AC5015S/AC5025S」も新登場。新PVD被膜技術「AbsotechⓇBronze」の対摩耗性に優れるAlTiSiN系の超多層薄膜構造により優れた耐クレータ摩耗、耐逃げ面摩耗性能を実現している。

T9200シリーズ ブース内ではVRアーティストのせきぐちあいみさんのLIVEパフォーマンスもあり、大きな盛り上がりを見せたタンガロイ。今回の目玉となったのは、次世代鋼旋削加工用CVD材種「T9200シリーズ」だ。最外層にTiN被膜、その下にはTi系セラミクス被膜、Al₂0₃被膜、Ti系加工物被膜、そして専用母材と、新被膜処理技術の採用が高い靱性を備えた工具を構築している。この高硬度な外層は、耐逃げ面摩耗性を大幅に向上させた新開発の高硬度被膜。高熱とクレータ摩耗に強く、特に高速加工において威力を発揮する。この効果はAl₂O₃被膜の厚膜化によるもの。これらの技術が工具の長寿命と高速・高送りでも安定加工を実現する。機械停止時間の削減や生産性が向上するので、経済効果が抜群の工具なのだ。

T9200シリーズ ブース内ではVRアーティストのせきぐちあいみさんのLIVEパフォーマンスもあり、大きな盛り上がりを見せたタンガロイ。今回の目玉となったのは、次世代鋼旋削加工用CVD材種「T9200シリーズ」だ。最外層にTiN被膜、その下にはTi系セラミクス被膜、Al₂0₃被膜、Ti系加工物被膜、そして専用母材と、新被膜処理技術の採用が高い靱性を備えた工具を構築している。この高硬度な外層は、耐逃げ面摩耗性を大幅に向上させた新開発の高硬度被膜。高熱とクレータ摩耗に強く、特に高速加工において威力を発揮する。この効果はAl₂O₃被膜の厚膜化によるもの。これらの技術が工具の長寿命と高速・高送りでも安定加工を実現する。機械停止時間の削減や生産性が向上するので、経済効果が抜群の工具なのだ。

Cカッターミニ BIGの愛称で親しまれている大昭和精機は、今回も大賑わい! 今回、新商品として特に目に付いたのは、超高送り面取りカッタ「Cカッターミニシリーズ」。ユニバーサルタイプは、スリムボディで面取り角度が自由自在、干渉回避が実現できる。アングルアジャスタを手動で回し、本体の目盛り線と合マークを合わせることで、面取の角度を5°~85°の範囲で調節することができるのが特長。座ぐり穴用タイプは、チップセットのオフセット量を大きくし、座ぐり穴の面取を実現する工具で、幅広い穴サイズに対応している。他にも「スイス型自動旋盤用ハイドロチャック」に注目が集まっていた。CNC自動旋盤における高精度ドリル・リーマ加工を実現するとして、狭い機内でもレンチ1本で確実に刃具の着脱がスピーディーかつ安全に行えるうえ、繰り返し振れ精度3μm以下を実現している。

Cカッターミニ BIGの愛称で親しまれている大昭和精機は、今回も大賑わい! 今回、新商品として特に目に付いたのは、超高送り面取りカッタ「Cカッターミニシリーズ」。ユニバーサルタイプは、スリムボディで面取り角度が自由自在、干渉回避が実現できる。アングルアジャスタを手動で回し、本体の目盛り線と合マークを合わせることで、面取の角度を5°~85°の範囲で調節することができるのが特長。座ぐり穴用タイプは、チップセットのオフセット量を大きくし、座ぐり穴の面取を実現する工具で、幅広い穴サイズに対応している。他にも「スイス型自動旋盤用ハイドロチャック」に注目が集まっていた。CNC自動旋盤における高精度ドリル・リーマ加工を実現するとして、狭い機内でもレンチ1本で確実に刃具の着脱がスピーディーかつ安全に行えるうえ、繰り返し振れ精度3μm以下を実現している。

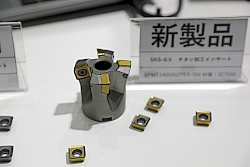

SKS-Ⅱ チタン加工インサート カフェを想像させる洗練されたブース展開を見せたダイジェット工業。同社の若い社員がプロデュースしたとのこと。新製品工具を目立つようにスッキリと展示し、希望のカタログを取りやすいように工夫があった。目当てのカタログがスッと取れる点もセールスポイントが高い! 今回、最も来場者が興味を引いた商品は、「SKS-GⅡ」。これは、金型材の掘り込み加工や航空機部品等に使用されるチタン合金・ステンレス鋼などの難削材の高能率加工に優れた威力を発揮する工具。4コーナ仕様の四角ポジインサートを採用し、安定した高送り加工を実現している。同社でも「驚異の切り屑排出量を実現する革新的高送りカッタ。」として自信の一品だ。PVDコーティング材種「JC8118」、「JC8050」、「JC7550」の3材種が幅広い被削材に対応している。長寿命なのも嬉しい。他にも新製品「ヘプタミル」が注目されていた。

SKS-Ⅱ チタン加工インサート カフェを想像させる洗練されたブース展開を見せたダイジェット工業。同社の若い社員がプロデュースしたとのこと。新製品工具を目立つようにスッキリと展示し、希望のカタログを取りやすいように工夫があった。目当てのカタログがスッと取れる点もセールスポイントが高い! 今回、最も来場者が興味を引いた商品は、「SKS-GⅡ」。これは、金型材の掘り込み加工や航空機部品等に使用されるチタン合金・ステンレス鋼などの難削材の高能率加工に優れた威力を発揮する工具。4コーナ仕様の四角ポジインサートを採用し、安定した高送り加工を実現している。同社でも「驚異の切り屑排出量を実現する革新的高送りカッタ。」として自信の一品だ。PVDコーティング材種「JC8118」、「JC8050」、「JC7550」の3材種が幅広い被削材に対応している。長寿命なのも嬉しい。他にも新製品「ヘプタミル」が注目されていた。

銅電極加工用ロングネックエンドミル 微細・精密切削加工に強い日進工具。今回大きな注目を浴びたのは、隙間を突いた新製品「銅電極加工用ロングネックエンドミル」だ。「銅電極加工に圧倒的な長寿命と高品位を実現する。」と同社も自信の商品。銅電極加工に特化しているこの商品の出現を待ち望んでいたユーザーも多く、加工の救世主的な役目を果たす。この工具、微小なギャッシュランドの採用で、切れ味を保ちつつもコーナ部の強度がアップするという考え抜いた工具設計に優位性がある。銅の加工に最適な刃先形状の開発で、バリの発生を最小限にしているのだ。切り屑のスムーズな排出も魅力。切れ味と良好な加工面品位を保つために刃先形状とDLCコーティングの相乗効果が高品位な電極加工を可能にしている。難削材でも安定加工ができるのは嬉しい。

銅電極加工用ロングネックエンドミル 微細・精密切削加工に強い日進工具。今回大きな注目を浴びたのは、隙間を突いた新製品「銅電極加工用ロングネックエンドミル」だ。「銅電極加工に圧倒的な長寿命と高品位を実現する。」と同社も自信の商品。銅電極加工に特化しているこの商品の出現を待ち望んでいたユーザーも多く、加工の救世主的な役目を果たす。この工具、微小なギャッシュランドの採用で、切れ味を保ちつつもコーナ部の強度がアップするという考え抜いた工具設計に優位性がある。銅の加工に最適な刃先形状の開発で、バリの発生を最小限にしているのだ。切り屑のスムーズな排出も魅力。切れ味と良好な加工面品位を保つために刃先形状とDLCコーティングの相乗効果が高品位な電極加工を可能にしている。難削材でも安定加工ができるのは嬉しい。

アクアREVOドリル 会期中、超硬材料の内製化を発表し、大きな注目を浴びた不二越。工具の目玉となったのは、超硬素材から超硬ドリルを一貫生産し、全てを一新した新超硬ドリル「アクアREVOドリル」だ。硬さと靱性を両立した超硬母材を新開発し、耐摩耗性と耐チッピング性を向上し、直線刃形で応力を分散。これにより、コーナーの欠損強度を向上している。被膜も新たに開発しており、耐酸化性と耐摩耗性に優れた「REVO-Dコート」でさらに超平滑化処理によるスムーズな切り屑排出を実現した。今回、いかにこの工具が滑らかなのかを手に取って触れられるように展示してあったが、触ると驚くほどツルツル! これには来場者も驚きを隠せない様子。「工具に革命を起こす!」という同社の意気込みを知ることができた。今後、工具部門のニーズに対応したオリジナル高性能材種の開発とともにラウンドツール以外の超硬合金素材の開発も進めるとしており、目が離せない!

アクアREVOドリル 会期中、超硬材料の内製化を発表し、大きな注目を浴びた不二越。工具の目玉となったのは、超硬素材から超硬ドリルを一貫生産し、全てを一新した新超硬ドリル「アクアREVOドリル」だ。硬さと靱性を両立した超硬母材を新開発し、耐摩耗性と耐チッピング性を向上し、直線刃形で応力を分散。これにより、コーナーの欠損強度を向上している。被膜も新たに開発しており、耐酸化性と耐摩耗性に優れた「REVO-Dコート」でさらに超平滑化処理によるスムーズな切り屑排出を実現した。今回、いかにこの工具が滑らかなのかを手に取って触れられるように展示してあったが、触ると驚くほどツルツル! これには来場者も驚きを隠せない様子。「工具に革命を起こす!」という同社の意気込みを知ることができた。今後、工具部門のニーズに対応したオリジナル高性能材種の開発とともにラウンドツール以外の超硬合金素材の開発も進めるとしており、目が離せない!

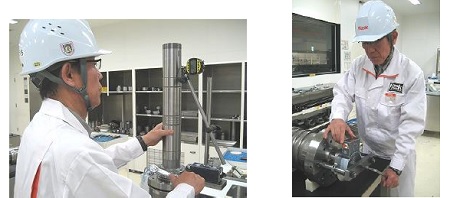

LC50-DIGILOG ブルーム-ノボテストの注目の新製品は「LC50-DIGILOG」。最先端を行く次世代工具測定レーザだ。最大のメリットは、①自動計測による大幅な生産時間、②不良最小化に貢献、③連続したプロセスチェーンの実現、④省人化・自動オペレーション、⑤あらゆるタイプ、形状、材質の工具測定とモニタリング、⑥主軸熱変位と工具刃先の振れ補正など。同社はこの商品の目的について、「生産現場が良品をつくるスピードを上げること。そして時間をかけずに誰もが簡単に不良率をゼロにできること。」とコメント。この商品は、1秒あたり何千もの測定値を提供するデータベースを基に生産イノベーションを実現する技術を搭載している。機械メーカーや加工現場がこのデータを使用することにより、さらにデータを活用できるという。これらのメリットは生産現場に多くの可能性を与えてくれる。自動化や省人化が進む中で加工の測定信頼性の確保は絶対に欠かすことができないのだから。

LC50-DIGILOG ブルーム-ノボテストの注目の新製品は「LC50-DIGILOG」。最先端を行く次世代工具測定レーザだ。最大のメリットは、①自動計測による大幅な生産時間、②不良最小化に貢献、③連続したプロセスチェーンの実現、④省人化・自動オペレーション、⑤あらゆるタイプ、形状、材質の工具測定とモニタリング、⑥主軸熱変位と工具刃先の振れ補正など。同社はこの商品の目的について、「生産現場が良品をつくるスピードを上げること。そして時間をかけずに誰もが簡単に不良率をゼロにできること。」とコメント。この商品は、1秒あたり何千もの測定値を提供するデータベースを基に生産イノベーションを実現する技術を搭載している。機械メーカーや加工現場がこのデータを使用することにより、さらにデータを活用できるという。これらのメリットは生産現場に多くの可能性を与えてくれる。自動化や省人化が進む中で加工の測定信頼性の確保は絶対に欠かすことができないのだから。

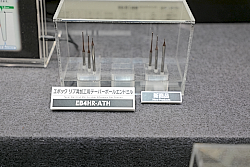

EBB4HR-ATH “MOLDINO”ブランドが定着してきた三菱日立ツールは、「金型業界にさらなる加工イノベーションを!」と意気込みを見せているだけあって、金型加工時間の短縮による生産性改善やコスト削減へのニーズに対応した商品が数多く見られた。その中でも特に注目を浴びたのは、高精度リブ溝加工用テーパボールエンドミル「EBB4HR-ATH」。等高線加工+テーパエンドミルの新しいリブ加工法を提案していた。優位性は、直彫り加工で磨き工数を削減することだ。この工具、外周刃をテーパ刃形状とすることで、工具交換時に発生する嫌な段差を低減してくれるというから、頼もしい。しかも荒加工から使うと、削り残り量も低減し、高精度な仕上げ加工を実現する。工具交換による段差を抑えるうえ、次工程の磨き時間の削減ができるというのは、トータル加工時間を削減できるということ。生産性向上にはもってこいの工具だ。

EBB4HR-ATH “MOLDINO”ブランドが定着してきた三菱日立ツールは、「金型業界にさらなる加工イノベーションを!」と意気込みを見せているだけあって、金型加工時間の短縮による生産性改善やコスト削減へのニーズに対応した商品が数多く見られた。その中でも特に注目を浴びたのは、高精度リブ溝加工用テーパボールエンドミル「EBB4HR-ATH」。等高線加工+テーパエンドミルの新しいリブ加工法を提案していた。優位性は、直彫り加工で磨き工数を削減することだ。この工具、外周刃をテーパ刃形状とすることで、工具交換時に発生する嫌な段差を低減してくれるというから、頼もしい。しかも荒加工から使うと、削り残り量も低減し、高精度な仕上げ加工を実現する。工具交換による段差を抑えるうえ、次工程の磨き時間の削減ができるというのは、トータル加工時間を削減できるということ。生産性向上にはもってこいの工具だ。

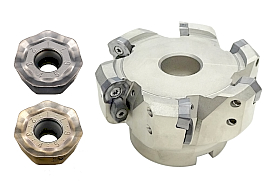

WJXシリーズ 加工現場が求める“高能率加工でも経済的な工具”を展示していたのは三菱マテリアル。目玉となったのは高送り加工用両面インサート式ラジアスカッタ「WJXシリーズ」だ。高送り両面インサートなのに食い付きの抵抗上昇が少なく、連続切削や高切り込みでも安定した“静かな加工”を実現。この工具の特長は切れ刃設計にある。急角度のランピングでも切れ刃が直線なので安定した切り屑を出す副切れ刃、また、さらい刃により、荒加工領域での良好な仕上げ面を実現している。驚いたのはインサートの厚みが従来品より増していること。これで欠損および本体の破損を防止するという。独自切れ刃稜線により、切り屑はコンパクトなカール状になるため、工具本体やチップコンベアの切り屑詰まりを抑制することも嬉しい。

WJXシリーズ 加工現場が求める“高能率加工でも経済的な工具”を展示していたのは三菱マテリアル。目玉となったのは高送り加工用両面インサート式ラジアスカッタ「WJXシリーズ」だ。高送り両面インサートなのに食い付きの抵抗上昇が少なく、連続切削や高切り込みでも安定した“静かな加工”を実現。この工具の特長は切れ刃設計にある。急角度のランピングでも切れ刃が直線なので安定した切り屑を出す副切れ刃、また、さらい刃により、荒加工領域での良好な仕上げ面を実現している。驚いたのはインサートの厚みが従来品より増していること。これで欠損および本体の破損を防止するという。独自切れ刃稜線により、切り屑はコンパクトなカール状になるため、工具本体やチップコンベアの切り屑詰まりを抑制することも嬉しい。

グリーンG1チャック ユキワ精工は、コスト低減に直結するツールホルダとして人気を博している「スーパーG1チャック」を展示し、来場者の足を止めていたが、緑色が美しい「グリーンG1チャック」にも要注目だ。この商品のキーワードは“速くキレイに削れるecoなホルダ”。ホルダ内部に振動減衰構造を設け、重切削の振動を抑えるので加工送り速度を上げられる。重切削でも工具が倒れにくいのは、ホルダ部の肉厚を厚くしたことと、二面拘束により高い剛性を確保したことによる。1/10テーパとダブルテーパ式による高把握力で定評のSGコレットを使用しているので、抜けにも強い! 「工具の刃持ちが良くなります!」と同社も自信の一品だ。嬉しいことに、ホルダにコレットをセットした状態での総合芯振れ精度5µmを保証してくれるのは、ユキワならでは!

グリーンG1チャック ユキワ精工は、コスト低減に直結するツールホルダとして人気を博している「スーパーG1チャック」を展示し、来場者の足を止めていたが、緑色が美しい「グリーンG1チャック」にも要注目だ。この商品のキーワードは“速くキレイに削れるecoなホルダ”。ホルダ内部に振動減衰構造を設け、重切削の振動を抑えるので加工送り速度を上げられる。重切削でも工具が倒れにくいのは、ホルダ部の肉厚を厚くしたことと、二面拘束により高い剛性を確保したことによる。1/10テーパとダブルテーパ式による高把握力で定評のSGコレットを使用しているので、抜けにも強い! 「工具の刃持ちが良くなります!」と同社も自信の一品だ。嬉しいことに、ホルダにコレットをセットした状態での総合芯振れ精度5µmを保証してくれるのは、ユキワならでは!

.jpg)

.jpg)

.jpg)