![170530AIF1 170530AIF1]() アマダホールディングス 磯部社長 アマダホールディングス(社長=磯部 任氏)は、5月19日(金)から6月24日(土)までの金・土曜日の12日間、神奈川県伊勢原市内の本社アマダ・ソリューションセンターにてグループ各社と共同し、『V-factory 2017 “つながるモノづくりによる利益の想像”』をテーマに「AMADA INNOVATION FAIR 2017(AIF2017)」を開催、IoT技術を駆使した「V-factory」の全貌も披露する。

アマダホールディングス 磯部社長 アマダホールディングス(社長=磯部 任氏)は、5月19日(金)から6月24日(土)までの金・土曜日の12日間、神奈川県伊勢原市内の本社アマダ・ソリューションセンターにてグループ各社と共同し、『V-factory 2017 “つながるモノづくりによる利益の想像”』をテーマに「AMADA INNOVATION FAIR 2017(AIF2017)」を開催、IoT技術を駆使した「V-factory」の全貌も披露する。

同社では、IoT技術でアマダ商品をつなげることにより、顧客の製造現場に付加価値を提供する新しいサポートサービス「V-factory」の展開を予定しているが、本年10月からのモニターを得て、2018年1月よりサービス開始を計画している。

今回、アマダグループでは、これまで「AMADA INNOVATION FAIR 2017」をきっかけとして、「間違いのないモノづくり」「段取りを減らすデジタルなモノづくり」を提唱してきたが、IoT分野でも業界に先駆け90年代より製造現場のデジタル化、ネットワーク化に早期から取り組んでいる。

![170530AIF3 170530AIF3]() AIF2017では“間違えのない”&“生産を止めない”取り組みが見学できる。 同社が推奨する「V-factory」は、IoT技術によって、同社が提供するマシン・金型・ソフトウェアが「V-factory Connecting Box」を通じ、必要な情報だけを安全なセキュリティー環境下で同社に収集・集積することが可能になる。さらに、新たに開設する顧客との窓口となる「IoTサポートセンター」を通じて、生産を止めない対応を基本サポートとし、オプションサポートとして、顧客の有事に備えたバックアップサポートからビッグデータの活用による生産効率の向上を実現する提案までの付加価値を提供する。

AIF2017では“間違えのない”&“生産を止めない”取り組みが見学できる。 同社が推奨する「V-factory」は、IoT技術によって、同社が提供するマシン・金型・ソフトウェアが「V-factory Connecting Box」を通じ、必要な情報だけを安全なセキュリティー環境下で同社に収集・集積することが可能になる。さらに、新たに開設する顧客との窓口となる「IoTサポートセンター」を通じて、生産を止めない対応を基本サポートとし、オプションサポートとして、顧客の有事に備えたバックアップサポートからビッグデータの活用による生産効率の向上を実現する提案までの付加価値を提供する。

5月18日に開催されたプレスプレビューで、アマダホールディングスの磯部社長は、「今回のフェアでは、自信をもって皆様をお迎えすることができた。今回は、つながるモノづくりによるお客様利益の創造をコンセプトにV-factoryの集大成をお見せしていくことになる。通信は富士通と提携・協業して準備に入っている。AIの部分、各種センサー部等は、一社のみならず、様々な企業と提携・協業を図っていかなければならないと考えている」との考えを示した。

![170530AIF2 170530AIF2]() アマダ 柴田社長 4月1日付けで就任した柴田耕太郎アマダ社長は、「アマダの企業理念にお客様の発展と共に、とある。お客様ファーストを実行していきたい。アマダという会社はアマダグループ75%の実績を上げていかなければなりません。これはホールディングスとの連携によって実現するが、V-factoryの訴求、北米を中心とした海外市場の拡大に向けて活動してきたい。」と方針を述べた。

アマダ 柴田社長 4月1日付けで就任した柴田耕太郎アマダ社長は、「アマダの企業理念にお客様の発展と共に、とある。お客様ファーストを実行していきたい。アマダという会社はアマダグループ75%の実績を上げていかなければなりません。これはホールディングスとの連携によって実現するが、V-factoryの訴求、北米を中心とした海外市場の拡大に向けて活動してきたい。」と方針を述べた。

これが「V-factory」だ!

![170530AIF5 170530AIF5]() 同社では、「モノづくりにおけるIoT化の集大成としてV-factoryが実現することで、より一層モノづくりの価値を高めることが可能になり、アマダが従来提供していたスマートファクトリーから大きな変化を果たした。」とコメントしているが、この「V-factory」がもたらす3つの付加価値に注目したい。

同社では、「モノづくりにおけるIoT化の集大成としてV-factoryが実現することで、より一層モノづくりの価値を高めることが可能になり、アマダが従来提供していたスマートファクトリーから大きな変化を果たした。」とコメントしているが、この「V-factory」がもたらす3つの付加価値に注目したい。

(1)生産を止めないサポート

顧客が計画通りの生産を実行するためには、マシン本体、周辺装置、金型など、これらの正常な運転が必須。「V-factory」では、予期せずにマシンが止まることがないよう、また、金型や部品のスペアが不足することがないようにリアルタイムでコンディションを監視し、事前での保守をサポートする。

(2)顧客の有事に備えたバックアップ

製造現場ではデータの保管管理に最大限の配慮が必要だが、これらモノを製造するためのデータやプログラムに加え、それを構築するための基となるパーツの展開図や図面を厳重なセキュリティー環境下でバックアップし保管する。

(3)生産効率の向上サポート

モノづくりの全体をサポートする同社では、顧客が計画に見合った生産を実行することを現場でナビゲートしていくために、ソフトウエアを中心としたアプリケーションの分野からもサポートを行う。アプリケーションを併用していくことで、計画に対してズレが出た時の原因の究明や特定を行い、テキスト情報でアウトプットするなど、常に予定と実績を対比し設備を最大限に活用する。また、製造時の稼動状態をアマダでモニタリング・分析することにより、コスト削減だけでなく、高品質なモノづくりを可能にする加工方法と工程など、さらなる生産性向上に向けた運用を提案する。

V-factoryは、①IoTサポートセンター、②V-factory Connecting Box、③ビックデータの活用、④ユーザーへのリアルタイムなソリューション提供――の4つで構成されている。

①IoTサポートセンター

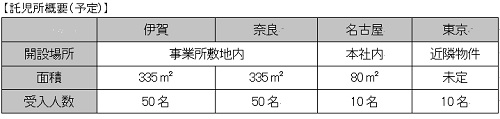

「V-factory」全般における顧客との窓口となる「IoTサポートセンター」を開設する。アマダ製品に関する知識と経験を兼ね備えた同センターのスタッフが的確なサポートを行う。

②V-factory Connecting Box

顧客とアマダをIoTでつなぐ、高度な安心を実現した専用の通信機器。OPC-UA、MT Connectの汎用オープンインターフェイスも備えている。富士通とのパートナーシップにより実現する。

③ビッグデータの活用

「V-factory Connecting Box」を通じて蓄積されたデータを、常に利用可能な状態で整理・保管し、顧客に情報を提供するために分析、解析を行う仕組みを構築する。

④ユーザーへのリアルタイムなソリューション提供

「IoTサポートセンター」が顧客に対してサポートしていくツールとして、直接マシンに接続してその原因を究明するリモートサポートのほか、最新のIoTツールを導入する。

“リモートサポート”とは、マシンに思わぬトラブルが発生したときに、リモート接続による遠隔診断や遠隔復旧を行う仕組み。マシンに直接リモート接続詞、トラブル状況を診断し、好感が必要な部品の特定と手配、さらにはサービススタッフの手配を迅速に行います。また、緊急対応として応急的に処置してマシンを動かすことなどが可能である。

顧客が診て活用できる情報として提供するためのwebを活用したツール“My V-factory”も顧客の生産を止めないための保守、マシンの運用改善などを参照することができる仕組みとなっており便利である。金型や部品の見積や発注、それらの履歴管理もサポートする。今後、重要な情報は全てこの“My V-factory”を通じて情報を提供していく。

顧客の手元のスマートフォン等の携帯端末で、マシンの状況をリアルタイムに把握することができるサービス“V-factory App”もそれぞれのマシンの稼働時間やメンテナンスの必要性の有無など、マシンの状態や生産性の進捗を遠隔地にいても知ることができるので、ありがたい仕組みだ。

今回のAIFは、アマダのIoT「V-factory」が体験可能!

![170530AIF4 170530AIF4]()

アマダの「V-factory」は、2015年に“工場全体の管理機能としての見える化”、2016年には「最適スケジューリング、加工技術、予防保全”をテーマにしてきたが、2017年はこれまでの「V-factory」の集大成が見学できる。IoT技術によって、マシンに搭載された様々なセンサーからマシンの稼働状況を監視できる商品へ進化させ、新たなサポート体制で付加価値を提供するという仕組みを展開していた。同社では、本年3月にドイツで開催された世界的IoT展示会である「CeBIT」に初めて出展し、金属か鋼機械とIT技術の融合による“状態や状況が見える工場”を訴求してきており、大成功を収めた。今回のAIF2017では、その進化版を披露してくれる。なお、この秋開催のアジア最大級のIoTイベントであるCEATEC JAPANにも出展するとのことだ。

AIF2017では「V-factory」を中心に4つのゾーンで様々なソリューションを提案している。

(1)V-factoryゾーン

アマダのIoTを支える5つのコンテンツを「いつでも・どこでも見える」仮想工場と、大型スクリーンやモバイル端末などを使って具体的に紹介する。

①Monitoring

コンディションを監視可能なマシン・金型・部品

②Manufacturing Design

被加工材に対して加工方法と工程・マシンを設定するソフトウェア

③Factory Control

加工方法と工程情報から生産計画通りの生産を促すソフト・ハードウエア

④IoT Servicing

IoT技術によるマシン・金型・部品の状態監視による予防保全・予知保全のサポート

⑤IoT Consulting

稼動情報、生産情報の解析によるコンサルティング

(2)自動化ゾーン

変種変量生産への対応、省力化・長時間運転など、顧客の多様化したニーズに応える自動化ソリューションを、具体的な運用の違いとその効果を提案する。

(3)溶接ゾーン

汎用溶接からレーザ溶接、精密微細溶接、自動化システムまでの溶接ソリューションを一堂に会し、新しい価値である「溶接加工領域の拡大」を提案する。

(4)加工技術ゾーン

顧客の課題解決の糸口となる製品視点での加工技術を、業種別・工程別に導入前・後の比較をデータに基づき提案する。

■新製品■

1.省エネ・変種変量・ワイドレンジ・ファイバーレーザーマシン

「ENSIS-3015AJ(3kW)+ASFH」

2.2次元レーザーマシン

「LC-1212αVNT」

3.全自動リブ・長物曲げシステム

「HG-2204Arm」

4.究極の多品種少量対応ベンディングマシン

「HG-2204ATC」

5.ファイバーレーザー溶接システム

「FLW-3000ENSIS」

6.ツインヘッドインバータースポット溶接機

「ID-40IVTHNT」

7.フロントオープンレーザ

「LC-6030θⅢ(6kW)+AS-61020PC」

8.デジタル電動サーボプレスSDEシリーズGORIKI

「SDE-2017+LFD-300V」

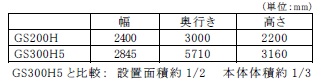

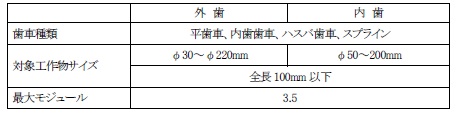

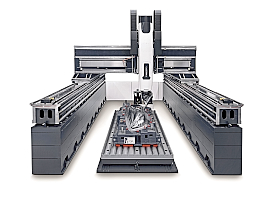

ジェイテクト(社長=安形哲夫氏)は、このほど小型ギヤスカイビングセンタ「GS200H」の販売を開始した。

ジェイテクト(社長=安形哲夫氏)は、このほど小型ギヤスカイビングセンタ「GS200H」の販売を開始した。

.jpg)