![140815DMG森1 140815DMG森1]() DMG森精機は、このほど量産部品加工用高速横形マシニングセンタ「i 50」の販売を開始した。今回「i 50」がラインアップに加わることで、「5C*」と呼ばれる自動車エンジンの主要な構成部品加工に最適な製品を全てDMG森精機から提供が可能になる。

DMG森精機は、このほど量産部品加工用高速横形マシニングセンタ「i 50」の販売を開始した。今回「i 50」がラインアップに加わることで、「5C*」と呼ばれる自動車エンジンの主要な構成部品加工に最適な製品を全てDMG森精機から提供が可能になる。

「i 50」は、自動車のシリンダブロックとシリンダヘッドの加工に最適な主軸40番テーパの横形マシニングセンタ。ターゲットワークに特化した設計をすることで省スペースと高速加工を可能にしており、単位面積あたりの生産性が大幅に向上している。また、用途に合わせた2タイプのテーブルバリエーションや量産システムのライン構築への対応など高い付加価値を顧客に提供してくれる。

主な特長は以下のとおり。

![140815DMG森2 140815DMG森2]() ガントリローダ仕様①省スペース

ガントリローダ仕様①省スペース

加工ワークをシリンダブロックとシリンダヘッドに特化させ、APCを搭載しない設計により、機械幅は1,680mmと非常にコンパクトを実現。機械幅を抑えた設計によりガントリローダ(ワーク搬送装置)仕様時の機械間ピッチは2,090mmでの配置が可能で、量産システムのラインでも省スペースで構築できる。機械前面の天井高さも極限まで低くすることで、ガントリローダを低く配置できるようにしている。これにより、ガントリローダの上下ストロークが短くなり、ワークの搬送時間短縮などによるサイクルタイムを短縮することができる。

②高速加工

主軸3軸(X/Y/Z軸)移動の採用とZ軸移動体の軽量化により高速加工を実現している。早送り速度は全軸でクラス最高の62 m/min、最大加速度は0.7G(X/Y軸)で、ドリルサイクルやタップサイクルを繰り返すZ軸の最大加速度は1.0Gを達成している。軽量化された移動体が生み出す高加速度により加工時間を大幅に短縮する。また、主軸の加速時間は0から最高回転速度12,000min-1までが1.0秒と立ち上がり時間が早く、A軸はダイレクトドライブモータを搭載することで90°割出し時間が2.5秒(クランプ・アンクランプ時間含む)と非常に高速である。

※5C:CylinderHead(シリンダヘッド)、CylinderBlock(シリンダブロック)、CamShaft(カムシャフト)、CrankShaft(クランクシャフト)、ConnectingRod(コネクティングロッド)

![140815DMG森3 140815DMG森3]() シリンダブロック加工③高剛性

シリンダブロック加工③高剛性

FEM解析により、軽量かつ剛性の高い機械構造を実現した。ベッドは厚みを持たせながらも軽量化し、スラント構造を採用することでZ軸方向の切削負荷を十分に受けられるようにしている。これにより、主軸3軸移動でも十分な剛性を実現しており、特に加工時の負荷が高いシリンダボアのボーリング加工でも問題なく加工できる剛性となっている。高剛性なベッドにより、3点支持構造での据付が可能。機械の水平調整が容易に行え、据付時間が大幅に短縮でき、地盤の形状や経年変化に影響されることもない。

④テーブルバリエーション

ユーザーの生産性をより向上させるため、A軸仕様とB軸仕様(オプション)の2タイプのテーブルを用意している。テーブルのA軸にはダイレクトドライブモータを内蔵。バックラッシもないため振動を抑制し、高効率な加工を実現する。標準で搭載しているA軸仕様はテーブル作業面の大きさが640mm×500mm、テーブルの最大積載質量は250kgで、最大幅640mm、最大振回し径φ620mmのワークに対応する。B軸仕様は、テーブル作業面の大きさが500mm×500mm、テーブルの最大積載質量400kg、加工できるワークは最大高さ700mm、最大振回し径φ700mm。また、AB軸仕様のテーブルの設計も進めている

![140815DMG森4 140815DMG森4]() ライン仕様⑤切りくず処理

ライン仕様⑤切りくず処理

切りくずの堆積防止に効果的な傾斜角度をつけた機内カバーとセンタトラフ構造を採用することで切りくずの排出性を高めている。テーブル固定型の機械構造により、ボールねじやガイドを加工エリアの下ではなく全て主軸側に配置することで、切りくずによる破損のリスクを低減。加工エリアに切りくずを堆積させない構造により、切りくずによるダウンタイムの発生を抑止している。

⑥高効率なワーク搬送

ユーザーの要望に合わせて手動搬送(ローラコンベヤ仕様)や自動搬送(ガントリローダ仕様)など、ライン対応の高効率なワーク搬送システムの構築が可能。ガントリローダでは上下ストロークを短縮し、シャッタの開閉時間も2秒以内と短くしたことで、ローダサイクルタイムの短縮を実現した。省スペースな設置面積とサイクルタイムの短縮により、高い生産性の加工ラインを構築することが可能になった。

⑦省エネルギー

環境への負荷低減とランニングコスト削減のため、電力消費が小さい新型NC装置やLED機内照明などを採用しており、機械待機時にはサーボモータやクーラントポンプへの動力を遮断することで電力消費量を低減している。

⑧安全性

ISO規格、IEC規格、UL規格、JIS規格など全世界各地域の安全規格に対応している。

主な仕様

![140815DMG森5 140815DMG森5]()

*[ ]はオプション

価格は29,800,000円(税抜き)。生産能力は月50台。

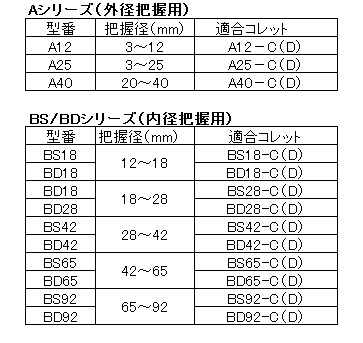

タンガロイ(社長=木下聡氏)は、次世代の小径内径加工用工具『DoMiniTurn / Bore Line』(ドゥ-ミニターン・ボアライン)をアイテム拡充し、このほど全国で発売を開始した。

タンガロイ(社長=木下聡氏)は、次世代の小径内径加工用工具『DoMiniTurn / Bore Line』(ドゥ-ミニターン・ボアライン)をアイテム拡充し、このほど全国で発売を開始した。

.jpg)

.jpg)