ヤマザキマザック株式会社(社長=山崎智久氏)は、このほど、切削技術と金属積層造形技術を融合したハイブリッド複合加工機に、内閣府主導(管理法人:国立研究開発法人新エネルギー・産業技術総合開発機構)の国家プロジェクト、戦略的イノベーション創造プログラム(SIP)の成果である「マルチレーザー式金属積層 (Multi-Laser Metal Deposition:M-LMD)技術」を実用化した、「INTEGREX i-200S AM (M-LMD仕様)」を開発したと発表した。

ヤマザキマザック株式会社(社長=山崎智久氏)は、このほど、切削技術と金属積層造形技術を融合したハイブリッド複合加工機に、内閣府主導(管理法人:国立研究開発法人新エネルギー・産業技術総合開発機構)の国家プロジェクト、戦略的イノベーション創造プログラム(SIP)の成果である「マルチレーザー式金属積層 (Multi-Laser Metal Deposition:M-LMD)技術」を実用化した、「INTEGREX i-200S AM (M-LMD仕様)」を開発したと発表した。

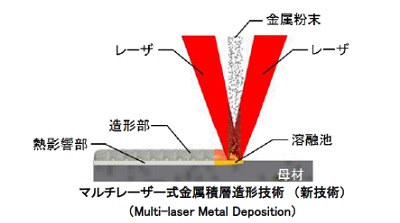

マルチレーザー式金属積層技術は、複数のレーザービームをヘッド先端より照射し、中心部より噴出される金属粉末を効率良く溶融し積層する新しい技術。従来技術に比べ、微細なAM(Additive Manufacturing)加工や熱影響が問題となる薄板母材へのAM加工、そして加工ヘッドを旋回させた5軸自由曲面でのAM加工に適している。 また、この技術の特長を最大限に活用しながら、加工領域への制限やレーザー装置への粉塵等の影響を極力排除するため、ガントリー駆動式AM加工ヘッドの機械構成を開発した。

これによって、航空機部品や化学プラント等のバルブの強度や耐久性を向上させる金属コーティング加工、金型やタービンブーレード等の部分補修や微細造形など、実践的な加工部品の製造の工程集約を可能とした。

国産技術 「マルチレーザー式金属積層技術(M-LMD)」の実用化

戦略的イノベーション創造プログラム(SIP)は、内閣府「総合科学技術・イノベーション会議(CSTI)」が、科学技術イノベーションを実現するために平成26年度に新たに創設したプログラムである。同社はSIP/革新的設計生産技術の研究テーマの一つに採択された「高付加価値設計・製造を実現するレーザーコーティング技術の研究開発」に参画し、国立大学法人大阪大学接合科学研究所 塚本雅裕 准教授の研究チームが開発したM-LMD技術を当社のハイブリッド複合加工機へ応用し製品化を行った。

M-LMD技術は、複数のレーザービームをヘッド先端より照射し、中心部より噴出される金属粉末を効率良く溶融し積層する新しい技術。従来技術に比べ、加工点への安定した金属粉末供給を可能とし、飛行中の金属粉末を効率よく溶融させ、母材への熱影響を低減することができ、微細なAM加工や熱影響が問題となる薄板母材へのAM加工に有利である。

また、AM加工ヘッドを旋回させた場合の重力による粉末供給の偏りが少なく、5軸AM加工に適した構造である。

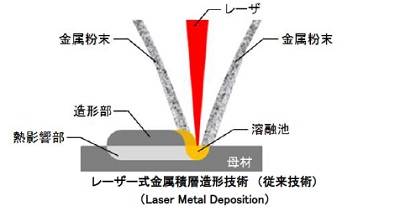

これに対して一般的なハイブリッド複合加工機で採用されている従来技術レーザー式金属積層造形(Laser Metal Deposition:LMD)は、加工ヘッド中心からレーザーを照射することにより部品母材表面に溶融池を形成し、そこに金属粉末をレーザービーム周囲から同時に供給することにより、積層造形を可能としている。しかしながら、加工ヘッドを傾斜させて5軸AM加工を行う場合、噴射される金属粉末が微細かつ軽量なため、重力や風圧などの外乱により溶融池に粉末が効率良く供給されず、造形部の不均一性や未溶融粉末による製造コスト増等の課題があった。

ガントリー駆動式AM加工ヘッドの機械構成を開発

ガントリー駆動式AM加工ヘッドは、ミーリング主軸と独立して駆動することで、コンパクトな機械サイズで大きな加工領域を実現した。この機械構成によって、航空機部品等の複雑形状のAM加工を効率良く行うことが可能である。また切削工程では、AM加工ヘッドを加工エリア外に退避させて、レーザー装置の光学系部品への粉塵等の影響を極力排除し、信頼性を向上させた。

AM加工ヘッドをミーリング主軸に取付けて駆動する従来方式のハイブリッド複合加工機は、AMヘッドの大きさに起因して加工エリア内の干渉や加工ストロークの制限が発生する課題があった。 同社は顧客の加工ワークに合わせて、同社の切削型工作機械ラインナップにガントリー駆動式AM仕様を採用し、ハイブリッド複合加工機の展開とAM技術の普及を進めていく。

ハイブリッド複合加工機「INTEGREX i-200S AM (M-LMD仕様)」は、11/17(木)から東京ビックサイト(東京国際展示場)で開催される第28回 日本国際工作機械見本市JIMTOF2016に出展する。