オークマ(社長=花木義麿氏)はこのほど、グローバルに市場が拡がる自動車量産加工から半導体製造装置部品、建機部品・油圧部品といった幅広い領域で革新的な生産性を発揮する横形マシニングセンタ「MB-5000HⅡ」を開発したと発表した。

オークマ(社長=花木義麿氏)はこのほど、グローバルに市場が拡がる自動車量産加工から半導体製造装置部品、建機部品・油圧部品といった幅広い領域で革新的な生産性を発揮する横形マシニングセンタ「MB-5000HⅡ」を開発したと発表した。

ここ数年、世界的に好調な自動車産業に代表される量産加工分野では、エンジンケースなど、加工取代を最少にしたアルミ鋳物の軽切削・高速加工が主流となっている。その一方で、建機部品や油圧部品、半導体製造装置部品などステンレスや鋳・鍛造部品の強力・断続加工が必要な部品も数多くあり、高速加工から重切削まで幅広い加工に対応できる充分な能力と、今後ますます高まっていく省人化・無人化ニーズにも応えることができる機械が求められている。こうした時流を受け、同社では、今回の開発に至った。

このマシンは、高速・高加減速性能の飛躍的向上により、加工サイクルタイムを34%短縮。併せてフロアスペースを10%削減しクラス最高レベルの面積生産性(従来機比20%向上)を実現している。同社では、「長時間連続無人運転を可能とする高い信頼性と共に量産部品、中小物部品の加工において最高の生産性を提供致します。」としている。

「MB-5000HⅡ」の特長

今回、新開発の「MB-5000HⅡ」は、革新的な生産性を実現するため全てのユニットを刷新。全く新しいスマートマシンとして開発している。

① 高速・高加減速性能の向上によるサイクルタイム 最短化(従来比 34%短縮)

② 高剛性・高トルク主軸による強力・断続加工の実現

③ 長時間の無人運転を可能にする高い耐久性と信頼性

④ クラス最高レベルの面積生産性 (従来機比20%向上)

(1)①世界最高水準の高速加工

●自動車部品のケース(アルミ材)加工で最短サイクルタイムを実現

エンジンケースの加工例:サイクルタイム34%短縮 (従来機:176 秒 → 115 秒)

●サイクルタイムを大幅短縮する最大加速度1G の高速位置決め

最大加速度25%向上 (従来機比)

●工具交換時間を最短化する高速ATC

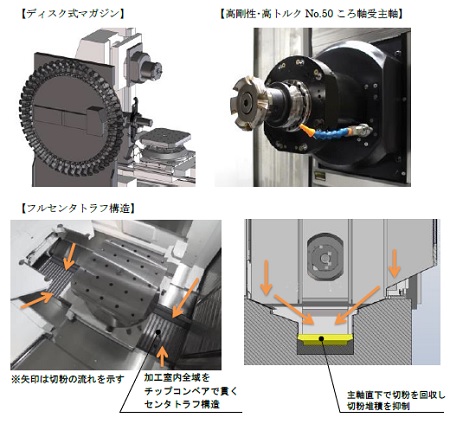

新規採用したサーボ式ATC シャッタとディスク式マガジンにより工具交換を高速化

工具交換時間0.9 秒 (従来機比30%短縮)

マガジン最遠ポッドの工具準備時間5.1 秒 (従来機比36%短縮)

(2)鋼材の強力加工を実現する高剛性・高トルク新主軸(No.40、No.50)を新開発

●高剛性φ90mm ころ軸受を採用し、最大トルク302N・m の強力モータを搭載

エンドミルによる切削量704cm3/min の重切削を実現 (S45C 材)

●工具サイズNo.50 仕様をラインナップ

最大工具長さ510mm、最大工具重量15kg

大径サイドカッターやロングボーリングなど工具剛性が必要な深穴・突き出し加工が可能

省スペースの12面立体式APC(3)長時間安定した無人運転を可能にする抜群の信頼性

省スペースの12面立体式APC(3)長時間安定した無人運転を可能にする抜群の信頼性

●切粉堆積を抑制するフラットな機内カバー構造と加工室内全域に渡るフルセンタトラフ構造を採用。

タンク内のクーラント流れを最適化し、スラッジ堆積を抑制する切粉処理技術を新開発

大量の切粉のスムーズな排出と微細スラッジの効率的な回収によりメンテナンスの極小化を実現

●長時間安定した加工精度を維持する知能化技術「サーモフレンドリーコンセプト」採用

機械設計の最適化と自律的な熱変位補正で長時間無人運転においても加工寸法変化を極小化

●予知保全で機械停止を未然に防止するAI 機械診断機能「OSP-AI」搭載

AI 診断技術で送り軸の状態を自己診断し、異常を早期発見

機械故障によるダウンタイムを最小化し、高い生産性を長時間安定して維持

(4)最小のスペースでクラス最高レベルの面積生産性

●面積生産性20%向上 (従来機比)。 機械はコンパクト、かつ加工エリアを最大化

●FMS に匹敵する自動化システムを省スペースで実現する立体式APC に対応

12 面APC の設置面積30%削減 (従来型平面式APC 比)

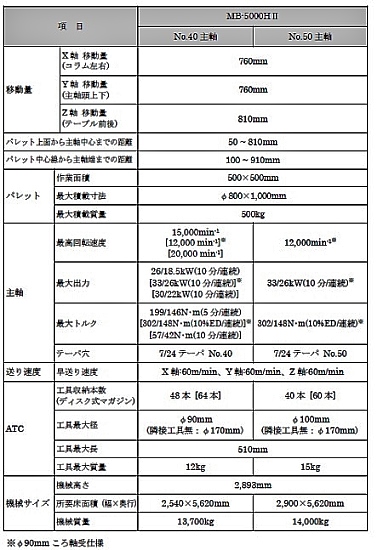

■仕様■