DMG MORIが、立形マシニングセンタMAX 3000の後継機種となる「i 30 V」の販売をこのほど開始した。

DMG MORIが、立形マシニングセンタMAX 3000の後継機種となる「i 30 V」の販売をこのほど開始した。

「i 30 V」は、量産部品加工用に優れた能力を発揮する主軸30番テーパの立形マシニングセンタMAX 3000を改良し、顧客からの要望が多かった主軸40番テーパを標準装備し、オプションで30番テーパも搭載できるように進化した立形マシニングセンタ。クラス最高の早送り速度やオーバハングがなく高剛性で姿勢変化の少ない構造など、高速性と高剛性を兼ね備えており、アルミの高速加工から鋼材の重切削加工まで、幅広く対応する付加価値の高いマシニングセンタである。

特長

①省スペース

・量産ラインを考慮し、機械幅は1,558 mm、所要床面積は約5.1㎡と省スペースな設計。

・自動車などの小物部品加工に適した幅600 mm × 奥行き300 mmのコンパクトなテーブルサイズ。

②高速性

・全軸でクラス最速の早送り速度62 m/minを実現。

・クラス最速のパレット交換時間2.0秒を実現した高速2面APCを標準装備。

③高剛性

・FEM解析による、軽量かつ剛性の高いボディを実現。

・荷重に対する弾性変形量が小さいローラガイドを採用。

・スライドユニットの中に多くのローラを組み込み、高剛性を実現。

・コンパクトな機械サイズながらも40番主軸の加工に対応する高剛性構造。

④高精度

・コラムをはじめとする移動体の重心とガイド間の距離を最小化する事で前後方向の姿勢変化を抑制。

・ローラガイドを採用することで、繰り返し位置決め精度が向上。

・主軸モータや主軸回転の発熱による熱分布を均等とする事で主軸変位を抑制。

・X軸方向にシンメトリックな構造で、熱変位による位置ずれを抑制。

⑤信頼性

・アームレス方式を採用し、部品点数を削減したシンプルな構造のATC。

・X / Y / Z軸の駆動部分を全て加工エリア上部に配置し、カバーで隔離する設計により、量産加工で問題となる切りくずやクーラントの影響を受け難い構造を実現。

・主軸ユニットを後部ベアリングまで含めたカートリッジ式にすることで、主軸の交換時間が早くなり、機械のダウンタイムを短縮。

⑥作業性/メンテナンス性

・量産加工に最適なタッチパネル式の操作盤「COMPACTline」を搭載。

・段取りステーション側に両開きスライドユニットドアを採用し、580 mmの広いドア開口幅を実現。

・主軸やテーブルへの接近性を改善し、治具調整などの段取り替え作業の負荷を低減。

・日常点検が必要な機器類を機械側面にまとめ、メンテナンス性を向上。

・治具への油圧・空圧の供給は1パレットに最大9ポート(オプション)まで可能で、さまざまな治具の搭載が容易。

・高速2面APCにより、1台で2種類のワーク加工や2工程の加工が可能なため、加工中のワーク着脱や治具の載せ替えが可能。

⑦自動化システム

・多様化する生産課題を解決するさまざまな自動化システムを高品質、短納期でご提供

単体機仕様(ロボットシステム)

高効率なワークの搬送により生産性が向上。無人運転により、コストを削減し品質の安定にも貢献。

連結機仕様(ガントリローダシステム)

素材供給から完成品搬出まで完全自動化を実現した、ライン対応可能な量産システム。自社開発のガントリローダにより、当社製のターニングセンタとi 30 Vを連結するシステムも構築可能。機械本体だけでなく、搬送装置・周辺装置・生産管理システム、さらには加工技術・治具・工具・測定まで、自動化システムの導入に関する全てを当社が一括してサポートする「DMG MORI ワンストップサービス」。

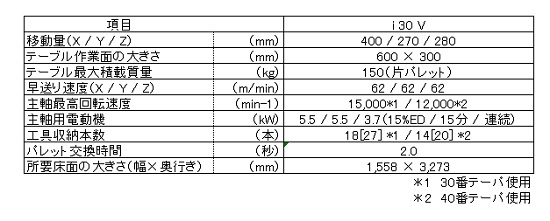

仕様