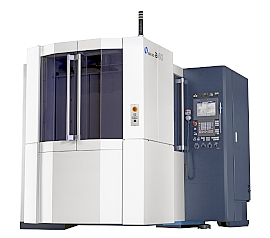

近年環境問題のCo2 排出量削減のため自動車の軽量化が求められている。これにより自動車に使用されるアルミニウムの量は今後も増大することは間違いないだろう。このような時流を背景に、牧野フライス製作所(社長=牧野二郎氏)が、このほど加工対象を“自動車のアルミダイカスト部品”に特化した横形マシニングセンタ『a40』を開発した。

近年環境問題のCo2 排出量削減のため自動車の軽量化が求められている。これにより自動車に使用されるアルミニウムの量は今後も増大することは間違いないだろう。このような時流を背景に、牧野フライス製作所(社長=牧野二郎氏)が、このほど加工対象を“自動車のアルミダイカスト部品”に特化した横形マシニングセンタ『a40』を開発した。

マキノの万能マシンといえば「a51nx」を思い浮かべる方も多いだろう。今回開発した『a40』の加工ストロークは「a51nx」と同じ(X軸560mm、Y軸640mm、Z軸640mm)。アルミダイカスト部品は自動車の量産だと生産効率を求められるため、今回は様々な工夫を盛り込んでいる。

驚きの俊敏性! 主軸の軌道・停止時間はなんと0.45秒(0→12,000min⁻¹)

その中で注目したいのは、マシニングセンタからアルミダイカスト加工に不要な重切削能力を省き、加工速度を高めるために軸移動を構成する機械構造物を軽量化し、主軸とX、Y、Zの割出軸の俊敏性を強化したことだ。

その中で注目したいのは、マシニングセンタからアルミダイカスト加工に不要な重切削能力を省き、加工速度を高めるために軸移動を構成する機械構造物を軽量化し、主軸とX、Y、Zの割出軸の俊敏性を強化したことだ。

従来の「a51nx」は主軸の立ち上がり・立ち止まり時間が0.7秒だったが、『a40』ではなんと0.45秒まで短縮。リジットタップも最高回転到達速度6,000min-¹を実現している。ちなみに「a51nx」は4,000min-¹である。

この『a40』は、アルミ加工につきものの機械障害の対策、いわばトラブルを防ぐ工夫に新技術を取り入れている。

部品加工の場合、前行程の加工が終わったあとに、工具が折損していないかどうか――を必ず確認必要がある。従来の工具折損を検出する装置はタッチプローブ接触式だったが、カメラを使った工具破損検出装置『ヴィジョンB.T.S』へ変更している。

『ヴィジョンB.T.S』の利点は、なんといっても工具破損検出時間が短縮されたことである。従来のタッチプローブ接触式の検出時間は0.7秒だが『ヴィジョンB.T.S』は0.1秒。0.6秒も短縮した。

この工具破損検出方法は、加工終了後の工具を工具マガジン内にてカメラで撮影。LEDライトをバックライト効果として光らせ、工具を白黒のシルエット状態で撮影し破損を判定。工具は損が検出された場合は次の加工を停止する仕組みである。

他にもトラブルを防ぐ工夫として、加工室内をまんべんなく、滝のように流れるクーラントにて確実に切り屑を機外に排出、機内パレット段取り側の両サイドにもクーラントを流し、切り屑の堆積を防止する。

迫力のクーラントの様子

サイクロンフィルタを標準装備しているが、その濾過精度は20µmであった。

また、工具自動交換時にサイクロンフィルタにて二次処理されたクーラントを主軸端面より吐出させ、工具テーパ部に付着した切り屑を洗い流し、主軸への切り屑の噛み込みを無くすことで加工不良を未然に防ぐ仕組みである。さらに追い打ちをかけるように一体モノのX,Y軸カバーにより、これでもか! というくらい、切り屑噛み込みを徹底防止しているのが嬉しい。これらの技術により、同社a51と比較して部品点数を3割削減させて信頼性を高めている。

このマシンの販売価格は24,900,000円(消費税別)。

同社では年間400台の販売を見込んでいる。