Image may be NSFW.

Clik here to view.

アマダ(社長=磯部 任氏)はグループ各社と共同し、5月16日(土)から6月27日(土)までの毎週金・土曜日の13日間、神奈川県伊勢原市にある本社アマダ・ソリューションセンターで、プライベートイベント『AMADA INNOVATION FAIR2015(通称:AIF2015)』を開催した。期間中の来場者数は約5000人。

今回のメインコンセプトは『V-FACTRY 先進デジタル工場のご提案』。最新ソリューションと加工技術をテクニカルデータや導入事例を用いて訴求していた。

デジタルで繋がる近未来工場「V-FACTORY」

Image may be NSFW.

Clik here to view. 同社ではこれまでにも業界に先駆けてものづくりのデジタル化を推進してきたが、情報改革による創意工夫を中心に、すべてがデジタルでつながり、スマートに生産される近未来工場「V-FACTORY」を打ち出している。

同社ではこれまでにも業界に先駆けてものづくりのデジタル化を推進してきたが、情報改革による創意工夫を中心に、すべてがデジタルでつながり、スマートに生産される近未来工場「V-FACTORY」を打ち出している。

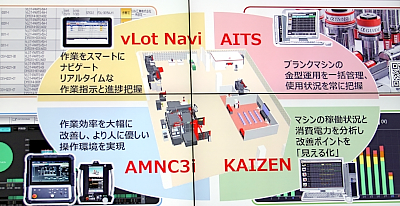

この「V-FACTORY」は、Visual(見える化)、Value(価値)、Victory(勝利)の3つのVをコンセプトに持つ。IoTにより生産に必要な様々な情報をデジタル化し、会社の財産として活用できるシステムで、インダストリー4.0等との接続を見据えた新しい工場の形である。

アマダグループの推奨している「V-FACTORY」は、工場運営に関わる経営者、管理者、担当者、それぞれに最適なデータを提供し変革をもたらすものとしているが、具体的には、まず様々なデータに裏付けされた精度の高い見積を算出できるようになる。

Image may be NSFW.

Clik here to view. 最先端マシンで高品位加工と作業効率の改善が実現受注から製造手配に関わる部分について、担当者に話を聞いてみたところ、「従来の生産管理システムでは受注情報の製品マスターにて生産計画を立てるが、実際の製造現場では、段取り作業などで生産が遅れたり、計画変更にフレキシブルに対応できないことがあった。そういったことから、製造手配も生産ネットワークを活用することで協力工場などへの手配も簡単に行えるようにした。生産管理と製造現場がつながることができれば工程負荷を把握して製造手配をかけることができるため、現場での滞留が改善され、製造生産がスピーディに行えます。」とのこと。

最先端マシンで高品位加工と作業効率の改善が実現受注から製造手配に関わる部分について、担当者に話を聞いてみたところ、「従来の生産管理システムでは受注情報の製品マスターにて生産計画を立てるが、実際の製造現場では、段取り作業などで生産が遅れたり、計画変更にフレキシブルに対応できないことがあった。そういったことから、製造手配も生産ネットワークを活用することで協力工場などへの手配も簡単に行えるようにした。生産管理と製造現場がつながることができれば工程負荷を把握して製造手配をかけることができるため、現場での滞留が改善され、製造生産がスピーディに行えます。」とのこと。

また、アッセンブリモデルを使いながら全工程でバーチャル試作を行い、品質・コスト・納期を考慮した最適な加工データを簡単に作成することを可能にしたが、最大の強みは、現物をつくる前にコンピュータ上ですべて確認できるバーチャル・プロトタイプ・シミュレーション・システム「VPSS」があることだ。これは、立体姿図により頭の中で検討していた“頭脳展開”の時間を削減し、あらゆる工程において時間の短縮を実現する。

加工ノウハウを含む加工データはその都度デジタル化され、社内に共有される。これらの取り組みで重要なことは、引き合いがあったら取引先へ即座に精度の高い見積を出して、納期を伝え、仕事の受注に結びつけることだ。受けた仕事がどれだけ利益になるのかも簡単にシミュレーションができれば経営管理にも役立つ。

Image may be NSFW.

Clik here to view. こういった取り組みは製造現場で起きている課題を顕在化することもできる。アクシデントが起きる前に問題が起きそうなポイントをあぶり出し、対処できればその分、全工程のトータルリードタイムの短縮にもつながる。リードタイムが短縮できれば、品質を維持しつつコスト削減が可能になる。製品価値を高めることは競争力強化にもつながる。

こういった取り組みは製造現場で起きている課題を顕在化することもできる。アクシデントが起きる前に問題が起きそうなポイントをあぶり出し、対処できればその分、全工程のトータルリードタイムの短縮にもつながる。リードタイムが短縮できれば、品質を維持しつつコスト削減が可能になる。製品価値を高めることは競争力強化にもつながる。

ここで、アマダグループの近未来工場への取組み事例をあげる。

①生産管理システムと、製造現場を繋ぐ工程管理ソフトにより、製造現場における負荷状況が見え、割り込み品の製造手配で工程負荷を確認して無理のない手配と指示がリアルタイムで行うことができる。

②プログラム工程では、独自ソフトにて受注した製品の最終製品形状から各工程での加工検証を行い、加工データを作成することで、加工工程、工数、マシンが決定される。

③この情報が先述の工程管理ソフトの製造計画に反映される。

④その日の加工品や作業内容・次工程などをナビゲートするタブレット型端末でリアルタイムな作業指示と進捗把握が誰でもどこにいても行える(工程待ちや作業段取りが軽減する)。

⑤マシンの稼働状況や金型使用状況と消費電力から、改善ポイントを“見える化”することで各種マシンの安定稼働と稼働率向上を図る。

同グループは、「お客様さまとともに発展する」を経営理念に掲げているが、金属加工のものづくりはユーザーの声に耳を傾けることで技術が発展していくといっていい。製造の段階から商品やサービスが顧客に届くまでを視野に入れて日々研究開発をしている。日本が得意とするきめ細やかな視点が強みであった。