10 月23 日(水)から10 月26 日(土)までの4日間、ポートメッセなごや(名古屋市国際展示場)で「メカトロテックジャパン2019(通称MECT) 」(主催=ニュースダイジェスト社)が開催された。前回の「工作機械編後編」に続き、「切削工具・周辺機器編」を掲載する。

(切削工具・周辺機器編:イスカルジャパン、イワタツール、オーエスジー、北川鉄工所、サンドビック、ジェイテクト、住友電気工業、大昭和精機、ダイジェット工業、タンガロイ、日進工具、不二越、ブルーム-ノボテスト、三菱日立ツール、三菱マテリアル、ユキワ精工)

賢い工具がズラリと並ぶ!

●イスカルジャパン

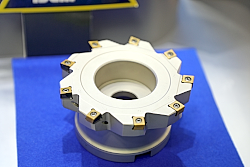

チップ縦置きの仕上げ加工用ミーリング工具「TANGFIN(タングフィン)」は加工音が静か! 最先端をイメージさせるブースの同社。多くの来場者が3枚刃の最新穴あけ加工用工具「LOGIQ3CHAM(ロジック3カム)」に足を止めた。この製品は切削抵抗が3枚刃で均等に分割されるため、従来の2枚刃設計と比較して生産性をアップした工具。刃振れを最小にし、高い再現性を実現する独自の“ポケットデザイン”を採用している。他にも注目したいのはチップ縦置きの仕上げ加工用ミーリング工具「TANGFIN(タングフィン)」。これは、両面4コーナを使ったワイパーチップにより、良好な仕上げ面を実現するとうたったもので、スムースな切れ味の鍵となるのが、径方向・軸方向ともにチップ位相をずらした配列。各チップの切削量も低減する。ビビリを抑制し、静かな加工音だというから嬉しい。

チップ縦置きの仕上げ加工用ミーリング工具「TANGFIN(タングフィン)」は加工音が静か! 最先端をイメージさせるブースの同社。多くの来場者が3枚刃の最新穴あけ加工用工具「LOGIQ3CHAM(ロジック3カム)」に足を止めた。この製品は切削抵抗が3枚刃で均等に分割されるため、従来の2枚刃設計と比較して生産性をアップした工具。刃振れを最小にし、高い再現性を実現する独自の“ポケットデザイン”を採用している。他にも注目したいのはチップ縦置きの仕上げ加工用ミーリング工具「TANGFIN(タングフィン)」。これは、両面4コーナを使ったワイパーチップにより、良好な仕上げ面を実現するとうたったもので、スムースな切れ味の鍵となるのが、径方向・軸方向ともにチップ位相をずらした配列。各チップの切削量も低減する。ビビリを抑制し、静かな加工音だというから嬉しい。

飛躍っぷりには目を見張るものがあった!

●イワタツール

「トグロンマルチチャンファー」に9枚刃が出た! 今回のMECTでは、大いに飛躍っぷりを見せつけてくれた同社。「ロボット切削で広がる可能性」をテーマにした主催者企画では、今後の可能性を示し、これが大反響を呼んだ。また、加工実演では、碌々産業の「MEGA SS-400」で、同社の「トグロンⓇハードロングドリル」にてSKD11 HRC60の焼き入れ鋼にφ1.2mm、深さ60mmの貫通穴加工を行い、来場者は興味津々。そのうえ今回は新商品として、人気の「トグロンマルチチャンファー」から9枚刃が登場! この工具、もともとはヨーロッパの「早く加工したい!」という思いを汲み入れて開発したもので、昨今、マシンの納期遅れもあって世界中の「早く加工したい」というニーズの波に乗った工具とのこと。高速加工でバリを抑え、高能率加工に貢献する。またすでに名物となっている同社のユニークな「秘密の小部屋」では、写真撮影禁止の秘密の製品が展示してあった。

「トグロンマルチチャンファー」に9枚刃が出た! 今回のMECTでは、大いに飛躍っぷりを見せつけてくれた同社。「ロボット切削で広がる可能性」をテーマにした主催者企画では、今後の可能性を示し、これが大反響を呼んだ。また、加工実演では、碌々産業の「MEGA SS-400」で、同社の「トグロンⓇハードロングドリル」にてSKD11 HRC60の焼き入れ鋼にφ1.2mm、深さ60mmの貫通穴加工を行い、来場者は興味津々。そのうえ今回は新商品として、人気の「トグロンマルチチャンファー」から9枚刃が登場! この工具、もともとはヨーロッパの「早く加工したい!」という思いを汲み入れて開発したもので、昨今、マシンの納期遅れもあって世界中の「早く加工したい」というニーズの波に乗った工具とのこと。高速加工でバリを抑え、高能率加工に貢献する。またすでに名物となっている同社のユニークな「秘密の小部屋」では、写真撮影禁止の秘密の製品が展示してあった。

参考出品の展開に期待大!

●オーエスジー

参考出品の複合R形状異形工具「PoryBall」 豊富な工具で来場者を魅了していた同社だが、中でも“Aブランド”による高硬度鋼用超硬ボールエンドミルシリーズに注目が集まった。高能率型4刃「AE-BM-H」、高精度仕上げ用2刃「AE-BD-H」、高精度仕上げ用2刃ロングネックタイプ「AE-LNBD-H」の3タイプにより幅広い加工方法に対応し、高いボールR精度と高硬度鋼加工に最適化された“DUROREYコーティング”が特長だ。高い耐熱性と耐摩耗性、そして優れた靱性を発揮するこのコーティングの鍵は、SiC含有の超耐熱層と超微細ナノ積層構造のなせるワザ! 他にも注目した工具は、まったく新しい工具として参考出品されていた“ボールエンドミルと同じ感覚で使用できる”がキャッチコピーの複合R形状異形工具 「PoryBall」だ。様々な傾斜面に対応できるので短時間で高精度加工ができる。同じ工具径でも、R10ボールに対して、「PoryBall」は様々な傾斜角度に対しR30で接地するので、ピックが大きくなってもカスプハイトが小さくなるという理論だ。今後の展開に要注目!

参考出品の複合R形状異形工具「PoryBall」 豊富な工具で来場者を魅了していた同社だが、中でも“Aブランド”による高硬度鋼用超硬ボールエンドミルシリーズに注目が集まった。高能率型4刃「AE-BM-H」、高精度仕上げ用2刃「AE-BD-H」、高精度仕上げ用2刃ロングネックタイプ「AE-LNBD-H」の3タイプにより幅広い加工方法に対応し、高いボールR精度と高硬度鋼加工に最適化された“DUROREYコーティング”が特長だ。高い耐熱性と耐摩耗性、そして優れた靱性を発揮するこのコーティングの鍵は、SiC含有の超耐熱層と超微細ナノ積層構造のなせるワザ! 他にも注目した工具は、まったく新しい工具として参考出品されていた“ボールエンドミルと同じ感覚で使用できる”がキャッチコピーの複合R形状異形工具 「PoryBall」だ。様々な傾斜面に対応できるので短時間で高精度加工ができる。同じ工具径でも、R10ボールに対して、「PoryBall」は様々な傾斜角度に対しR30で接地するので、ピックが大きくなってもカスプハイトが小さくなるという理論だ。今後の展開に要注目!

時流を捉えた画期的な展示に釘付け!

●北川鉄工所

自動化の強い味方「NPGTシリーズ」は驚くほど画期的! 製造現場における自動化の流れは避けられない今、しっかりと時流を捉えた画期的な製品を展示をして同社。ロボットの手となっているは、同社の薄型2爪平行グリッパ「NPGTシリーズ」。高把持力でワークも安定した把握ができるものだが、今回なんと! これに“測定”がプラスされていたのだ。しかもミクロン台で測定できるというから驚いた! つまり、ものを掴んで搬送し、測定するので(搬送中の測定可能!)、工程集約による経済効果も高い。薄型、軽量化により、ロボットを含めたシステムのコンパクト化に貢献している。加えて、しきい値を設けることで、ワークのOK、NGの判断もできるという。長年培ったチャック製造技術の経験により、高い復元精度は“信頼の証”。高機能デザインにより最大40%の薄型化と最大50%の軽量化を実現しているという。この画期的な製品に、「ロボット産業に注力する」という強い姿勢をビシビシと感じた。今後の自動化には欠かせない製品開発を着々と進めている同社の底力を見ることができた。

自動化の強い味方「NPGTシリーズ」は驚くほど画期的! 製造現場における自動化の流れは避けられない今、しっかりと時流を捉えた画期的な製品を展示をして同社。ロボットの手となっているは、同社の薄型2爪平行グリッパ「NPGTシリーズ」。高把持力でワークも安定した把握ができるものだが、今回なんと! これに“測定”がプラスされていたのだ。しかもミクロン台で測定できるというから驚いた! つまり、ものを掴んで搬送し、測定するので(搬送中の測定可能!)、工程集約による経済効果も高い。薄型、軽量化により、ロボットを含めたシステムのコンパクト化に貢献している。加えて、しきい値を設けることで、ワークのOK、NGの判断もできるという。長年培ったチャック製造技術の経験により、高い復元精度は“信頼の証”。高機能デザインにより最大40%の薄型化と最大50%の軽量化を実現しているという。この画期的な製品に、「ロボット産業に注力する」という強い姿勢をビシビシと感じた。今後の自動化には欠かせない製品開発を着々と進めている同社の底力を見ることができた。

IoT時代のデジタル・ソリューション

●サンドビック

デジタルマシニングソリューション「CoroPlusⓇ」 機械加工の領域だけでなく、前後の工程も含めて包括的にデジタル技術で加工現場を支える――というトレンド感溢れる展示を見せつけてくれた同社。注目したのは、同社のデジタルマシニングソリューション「CoriPlusⓇ」だ。まずは、機械加工前の設計や計画段階において、切削工具の選定作業を簡略化し、加工に最適な工具を短時間で簡単に選定できるソフト「CoroPlusⓇツールガイド」、コンピュータ上で切削工具の3次元モデルアセンブリを組むことができるソフトウェア「CoroPlusⓇツールライブラリ」、特殊な工具の動きを要する工具向けのツールパス作成ソフト「CoroPlusⓇツールパス」が役立ち、次に実際の機械加工においては、防振工具内部にセンサーを内蔵し、加工中の振動状態のリアルタイムモニタリングを可能にするソリューション「SilentTools™」で、加工のびびり状況などをリアルタイムで見ることができるとう。これら一連の流れで、加工問題発生時に素早く対策のためのアクションを起こすことができるので、工程の信頼性・安定性が向上するというわけだ。加工がますます進化を遂げていると実感した。

デジタルマシニングソリューション「CoroPlusⓇ」 機械加工の領域だけでなく、前後の工程も含めて包括的にデジタル技術で加工現場を支える――というトレンド感溢れる展示を見せつけてくれた同社。注目したのは、同社のデジタルマシニングソリューション「CoriPlusⓇ」だ。まずは、機械加工前の設計や計画段階において、切削工具の選定作業を簡略化し、加工に最適な工具を短時間で簡単に選定できるソフト「CoroPlusⓇツールガイド」、コンピュータ上で切削工具の3次元モデルアセンブリを組むことができるソフトウェア「CoroPlusⓇツールライブラリ」、特殊な工具の動きを要する工具向けのツールパス作成ソフト「CoroPlusⓇツールパス」が役立ち、次に実際の機械加工においては、防振工具内部にセンサーを内蔵し、加工中の振動状態のリアルタイムモニタリングを可能にするソリューション「SilentTools™」で、加工のびびり状況などをリアルタイムで見ることができるとう。これら一連の流れで、加工問題発生時に素早く対策のためのアクションを起こすことができるので、工程の信頼性・安定性が向上するというわけだ。加工がますます進化を遂げていると実感した。

ものづくりの中心は「人」 工場全体の見える化に貢献!

●ジェイテクト

稼働率を大幅アップさせるIoEソリューション 同社はIoTではなく、ものづくりの中心は“人”という思想から、ヒト・モノ・コトの全てをつなぐ「IoE(Internet of Everything) 」の名称を使っているが、それに相応しく、生産ライン・システム構築の強みを活かした内容となっていた。一連の流れとしては、設備と人の日毎の管理からリアルタイムな管理ができる「稼働アップNAVI」⇒「稼働アップNAVI Plus」で最適な作業指示、出来高も工程の進捗状況も丸見え⇒「稼働アップNAVI Pro」であらゆる設備の情報を繋いで見える化し、さらに工場全体のマネジメントへと繋いでいく。“稼働アップNAVI”の情報から、人の習熟度や改善スキルの向上に加え、改善の共有などの一連の流れが、システムにより最適化ができる仕組みを披露した。製造現場で気になる消耗品の工具・砥石などのランニングコストをマネジメントする「ロングユースNAVI」で設備を最適に使うこともできるので製造現場の生産性並びに経済効果アップに貢献!

稼働率を大幅アップさせるIoEソリューション 同社はIoTではなく、ものづくりの中心は“人”という思想から、ヒト・モノ・コトの全てをつなぐ「IoE(Internet of Everything) 」の名称を使っているが、それに相応しく、生産ライン・システム構築の強みを活かした内容となっていた。一連の流れとしては、設備と人の日毎の管理からリアルタイムな管理ができる「稼働アップNAVI」⇒「稼働アップNAVI Plus」で最適な作業指示、出来高も工程の進捗状況も丸見え⇒「稼働アップNAVI Pro」であらゆる設備の情報を繋いで見える化し、さらに工場全体のマネジメントへと繋いでいく。“稼働アップNAVI”の情報から、人の習熟度や改善スキルの向上に加え、改善の共有などの一連の流れが、システムにより最適化ができる仕組みを披露した。製造現場で気になる消耗品の工具・砥石などのランニングコストをマネジメントする「ロングユースNAVI」で設備を最適に使うこともできるので製造現場の生産性並びに経済効果アップに貢献!

万能工具っぷりを拝見!

●住友電気工業

万能・高精度隅削りカッタ「SEC-ウェーブミルWEZ型」 傾斜加工にヘリカル加工、そしてプランジ加工など様々な加工に対応する万能カッタ「SEC-ウェーブミルWEZ型」を展示していた同社。ボディ設計にもこだわりがあり、キモは“インサートクランプが安定している”こと。刃先形状設計と高精度造形技術の組合せによるメリットは、優れた壁面精度と仕上げ面品位。加工音も静かとのことだった。また、バリの発生も抑制し、“研磨級インサート”もラインアップ。この研磨級インサート用ブレーカは、研磨仕上げによるシャープな切れ味がバリを抑制する「F型」、F型ブレーカの切れ味はそのままに、刃径ごとに切刃形状を最適化したプレミアムアイテム「P型」、ラッピング処理によりすくい面への溶着を抑制する「S型」の3種類がある。さらに、銅、ステンレス鋼、鋳鉄に適用可能な新材種「ACU2500」も登場し、ますます広範囲な分野の加工に対応している。

万能・高精度隅削りカッタ「SEC-ウェーブミルWEZ型」 傾斜加工にヘリカル加工、そしてプランジ加工など様々な加工に対応する万能カッタ「SEC-ウェーブミルWEZ型」を展示していた同社。ボディ設計にもこだわりがあり、キモは“インサートクランプが安定している”こと。刃先形状設計と高精度造形技術の組合せによるメリットは、優れた壁面精度と仕上げ面品位。加工音も静かとのことだった。また、バリの発生も抑制し、“研磨級インサート”もラインアップ。この研磨級インサート用ブレーカは、研磨仕上げによるシャープな切れ味がバリを抑制する「F型」、F型ブレーカの切れ味はそのままに、刃径ごとに切刃形状を最適化したプレミアムアイテム「P型」、ラッピング処理によりすくい面への溶着を抑制する「S型」の3種類がある。さらに、銅、ステンレス鋼、鋳鉄に適用可能な新材種「ACU2500」も登場し、ますます広範囲な分野の加工に対応している。

高精度加工を強力サポートする商品群がズラリ!

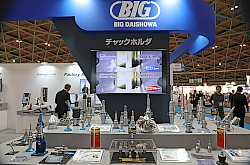

●大昭和精機

充実のラインナップ「ハイドロチャック」 高精度加工に欠かせないもののひとつにチャックがある。同社の「ハイドロチャック」は充実のラインナップで来場者を魅了。4D先端で振れ精度は3µm以内の高精度を実現したもので、バニシングドリル・リーマ、ボールエンドミル、エンドミル、ダイヤモンドリーマ、工具研磨用など、高い振れ精度が必要な加工に最適とのこと。高い振れ精度の鍵を握るのは、剛性・精度に差がでる“スリーブ一体構造”設計。2ヶ所の油圧室による2点支持と、突き出しの長さを短くしたことにより、より一層の振れ精度を向上させた。この高い振れ精度があるからこそ、仕上げ面の向上と工具寿命の向上を可能にしている。しかも、より高速加工に対応しているとのことで、金型やアルミでの高速回転でも安心して使用できる。このシリーズの中には、スイス型自動旋盤用「ハイドロチャック レースタイプ」もあった。把握径はφ3~φ8。

充実のラインナップ「ハイドロチャック」 高精度加工に欠かせないもののひとつにチャックがある。同社の「ハイドロチャック」は充実のラインナップで来場者を魅了。4D先端で振れ精度は3µm以内の高精度を実現したもので、バニシングドリル・リーマ、ボールエンドミル、エンドミル、ダイヤモンドリーマ、工具研磨用など、高い振れ精度が必要な加工に最適とのこと。高い振れ精度の鍵を握るのは、剛性・精度に差がでる“スリーブ一体構造”設計。2ヶ所の油圧室による2点支持と、突き出しの長さを短くしたことにより、より一層の振れ精度を向上させた。この高い振れ精度があるからこそ、仕上げ面の向上と工具寿命の向上を可能にしている。しかも、より高速加工に対応しているとのことで、金型やアルミでの高速回転でも安心して使用できる。このシリーズの中には、スイス型自動旋盤用「ハイドロチャック レースタイプ」もあった。把握径はφ3~φ8。

5軸加工に的を絞り、より高能率へ貢献!

●ダイジェット工業

マシンの良さを十分に引き出す「5軸加工シリーズ」 5軸加工は工具を短く把持できるので、その分、ビビリも少なく、有意義に刃先を使えるというメリットがあるが、同社は、5軸マシンの良さを存分に引き出す、“5軸加工シリーズ”を今回の目玉として展示していた。このシリーズは、ラインナップも豊富で、4枚刃により高能率加工が可能なチューリップSヘッド「STLP形」は大RがR1500、フォーム精度は±0.01mm以下! また、側面仕上げ加工を高精度・高能率に行えるミラーバレル「KRM形」は底面の超仕上げ加工にも対応している。そして、小径多刃使用QMマックスの高精度タイプであり、3軸加工機でも傾斜面形状加工が可能な高精度QMMAX「MQT形」があった。また、加工事例の動画も豊富なのも同社の特長。工具のカタログにはQRコードが記載されているので、それを読み取ればいつでも拝見できる!

マシンの良さを十分に引き出す「5軸加工シリーズ」 5軸加工は工具を短く把持できるので、その分、ビビリも少なく、有意義に刃先を使えるというメリットがあるが、同社は、5軸マシンの良さを存分に引き出す、“5軸加工シリーズ”を今回の目玉として展示していた。このシリーズは、ラインナップも豊富で、4枚刃により高能率加工が可能なチューリップSヘッド「STLP形」は大RがR1500、フォーム精度は±0.01mm以下! また、側面仕上げ加工を高精度・高能率に行えるミラーバレル「KRM形」は底面の超仕上げ加工にも対応している。そして、小径多刃使用QMマックスの高精度タイプであり、3軸加工機でも傾斜面形状加工が可能な高精度QMMAX「MQT形」があった。また、加工事例の動画も豊富なのも同社の特長。工具のカタログにはQRコードが記載されているので、それを読み取ればいつでも拝見できる!

「倍速切削」のディープインパクト!

●タンガロイ

新開発の被膜が倍速切削を可能にする 優れた切削工具のキモを握るもののひとつに“被膜”がある。同社では、T9025&T9235を加えた「T9200シリーズ」で“高能率加工”を提案していた。このシリーズは同社が独自に開発した新被膜処理技術(被膜強靱化処理技術)の採用で高い靱性を備え、加工中に発生するクラックの進展を抑制し、安定加工を実現するという。具体的には、「T9200シリーズ」材種専用に開発した新母材が合金中の欠陥を削減し、耐欠損性を大幅に向上させている。さらにAl₂O₃被膜の厚膜化で、高熱とクレータ摩耗に強いので、特に高速加工で効果を発揮。高硬度外層は、耐逃げ面摩耗性を大幅に向上させた新開発の高硬度被膜となっていた。これらが長寿命と安定加工を実現し、その結果、機械停止時間の削減やコスト低減に結びつき、生産性が向上するというわけだ。同社のキャッチコピーである「倍速切削」のインパクトも大!

新開発の被膜が倍速切削を可能にする 優れた切削工具のキモを握るもののひとつに“被膜”がある。同社では、T9025&T9235を加えた「T9200シリーズ」で“高能率加工”を提案していた。このシリーズは同社が独自に開発した新被膜処理技術(被膜強靱化処理技術)の採用で高い靱性を備え、加工中に発生するクラックの進展を抑制し、安定加工を実現するという。具体的には、「T9200シリーズ」材種専用に開発した新母材が合金中の欠陥を削減し、耐欠損性を大幅に向上させている。さらにAl₂O₃被膜の厚膜化で、高熱とクレータ摩耗に強いので、特に高速加工で効果を発揮。高硬度外層は、耐逃げ面摩耗性を大幅に向上させた新開発の高硬度被膜となっていた。これらが長寿命と安定加工を実現し、その結果、機械停止時間の削減やコスト低減に結びつき、生産性が向上するというわけだ。同社のキャッチコピーである「倍速切削」のインパクトも大!

ステンレス加工の概念が変わる!

●日進工具

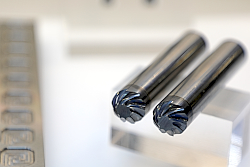

微細加工のNS TOOLが切屑を飛ばしている! マキノの「D200Z」でデモ加工をしていた同社に驚いた。微細工具が有名な同社のデモ加工といえば、切屑・・・というより、微細すぎて粉っぽいものしか出ないイメージがあったのだが、なんと切屑を飛ばしているではないか! 注目を浴びた工具は、無限コーティングプレミアムSUS用高能率“Z”エンドミルの、レギュラータイプ「MSUSZ440」(φ1~6・全62サイズ)、ロングネックタイプ「MSUSZ440-LN」(φ1~6・全33サイズ)。ステンレス加工の概念を変える! というほど、びびりを抑え、加工時間が大幅短縮するという工具だ。鍵を握るのは、最適な角度の不等分割・不等リードの採用。これが共振を抑えびびりを防止しているのだが、溝の深さに要注目! 刃部の先端付近は切り屑の排出性を高めた大きなチップポケット、後端付近はしっかりとした芯厚で高剛性な設計となっている。これらが高剛性と切屑排出性の両立を実現している。

微細加工のNS TOOLが切屑を飛ばしている! マキノの「D200Z」でデモ加工をしていた同社に驚いた。微細工具が有名な同社のデモ加工といえば、切屑・・・というより、微細すぎて粉っぽいものしか出ないイメージがあったのだが、なんと切屑を飛ばしているではないか! 注目を浴びた工具は、無限コーティングプレミアムSUS用高能率“Z”エンドミルの、レギュラータイプ「MSUSZ440」(φ1~6・全62サイズ)、ロングネックタイプ「MSUSZ440-LN」(φ1~6・全33サイズ)。ステンレス加工の概念を変える! というほど、びびりを抑え、加工時間が大幅短縮するという工具だ。鍵を握るのは、最適な角度の不等分割・不等リードの採用。これが共振を抑えびびりを防止しているのだが、溝の深さに要注目! 刃部の先端付近は切り屑の排出性を高めた大きなチップポケット、後端付近はしっかりとした芯厚で高剛性な設計となっている。これらが高剛性と切屑排出性の両立を実現している。

これは凄い! オイルホールに大注目!

●不二越

オイルホール設計が分かりやすい模型。曲線の発想が画期的! 同社では、材料、形状、コーティングの全てを一新した人気の「アクアREVOシリーズ」に新発想のオイルホールが誕生。パワーアップしたこの製品は、REVO-Dコートと超平滑化処理、そして流体解析の活用で“冷却性”、“潤滑性”、“切り屑排出性”をさらに向上させていた。オイルホール(右の写真にある青い部分)が分かりやすいよう模型が飾ってあったが、工具マニアの皆様なら、工具の中に緩やかな曲線を描くオイルホールがいかに複雑なデザインであるか分かるだろう。これにより、オイルホールの断面積・吐出量は従来品の2倍以上となっていた。その勢いも見学したが圧倒的! 分かりやすくいえば、従来は1分間辺りの排出量が500mlペットボトル約5本だったのに対し、約10本にアップ! このお陰で冷却性の向上はもちろん、加工硬化を抑制し、工具寿命と精度も向上! 汎用ドリルでありながら、ステンレス用ドリルと比較しても2倍以上の穴あけ加工ができるという優れものだ。

オイルホール設計が分かりやすい模型。曲線の発想が画期的! 同社では、材料、形状、コーティングの全てを一新した人気の「アクアREVOシリーズ」に新発想のオイルホールが誕生。パワーアップしたこの製品は、REVO-Dコートと超平滑化処理、そして流体解析の活用で“冷却性”、“潤滑性”、“切り屑排出性”をさらに向上させていた。オイルホール(右の写真にある青い部分)が分かりやすいよう模型が飾ってあったが、工具マニアの皆様なら、工具の中に緩やかな曲線を描くオイルホールがいかに複雑なデザインであるか分かるだろう。これにより、オイルホールの断面積・吐出量は従来品の2倍以上となっていた。その勢いも見学したが圧倒的! 分かりやすくいえば、従来は1分間辺りの排出量が500mlペットボトル約5本だったのに対し、約10本にアップ! このお陰で冷却性の向上はもちろん、加工硬化を抑制し、工具寿命と精度も向上! 汎用ドリルでありながら、ステンレス用ドリルと比較しても2倍以上の穴あけ加工ができるという優れものだ。

製造現場の信頼性を高めるための必要なアイテム

●ブルーム-ノボテスト

生産性効率に欠かせないアイテムだ 生産性効率化ツールの数々を展示していた同社。ワークの品位とともに信頼性を求めるためのノウハウがこのブースに詰まっていた。デジログ測定による回転工具の機上測定ができる「LC50- DIGILOG(LC-VISION)」が登場! 新技術として発表された。この新技術は測定の可視化と評価機能及びに工作機械主軸の品質評価など複数のソリューション提案ができるソフト。1秒に幾千ものの測定値を取得でき、データストリーム評価により今までになかった高速かつ信頼性を備えたアプリケーションの提供ができるという。史上で初めて測定中の記録データをリアルタイムに視覚化し、機械制御装置へ直接解析結果を反映できるというから、非常にありがたい。製造現場の自動化、システム化で便利になる一方、さらに重要になるのが“安定品質”。信頼のおける加工品質に同社の技術が貢献する。

生産性効率に欠かせないアイテムだ 生産性効率化ツールの数々を展示していた同社。ワークの品位とともに信頼性を求めるためのノウハウがこのブースに詰まっていた。デジログ測定による回転工具の機上測定ができる「LC50- DIGILOG(LC-VISION)」が登場! 新技術として発表された。この新技術は測定の可視化と評価機能及びに工作機械主軸の品質評価など複数のソリューション提案ができるソフト。1秒に幾千ものの測定値を取得でき、データストリーム評価により今までになかった高速かつ信頼性を備えたアプリケーションの提供ができるという。史上で初めて測定中の記録データをリアルタイムに視覚化し、機械制御装置へ直接解析結果を反映できるというから、非常にありがたい。製造現場の自動化、システム化で便利になる一方、さらに重要になるのが“安定品質”。信頼のおける加工品質に同社の技術が貢献する。

金型業界とともに歩む心意気!

●三菱日立ツール

2種類の工具が1種類でOK! 金型業界へ貢献する! という強い姿勢を打ち出している同社。今回注目したのは、参考出品「アルファボールエンドミル BR2P」。プレスの繰り返しという過酷な状況で使用される金型。傷んだ金型は肉盛りで補修したのちピカピカに回復させるのだが、肉盛りをした表面は醜い。そこで切削工具を用いて面を美しく仕上げることが必要になるが、ここで重要なことは、工具ひとつでいかに加工時間の時短ができるか――が高能率加工のポイントになること。ひとつの工具で、肉盛りされた醜い面を削り取り、しかもピカピカに仕上げることができれば経済効果抜群なのだが、そんな工具があれば・・・と思う方には朗報! 肉盛り加工には通常2種類のインサートが必要になるが、これらの面倒臭い加工が、参考出品で展示されていた「BR2P」1種類で完結するという。工程短縮に貢献する画期的な工具であり、次の展開が楽しみだ!

2種類の工具が1種類でOK! 金型業界へ貢献する! という強い姿勢を打ち出している同社。今回注目したのは、参考出品「アルファボールエンドミル BR2P」。プレスの繰り返しという過酷な状況で使用される金型。傷んだ金型は肉盛りで補修したのちピカピカに回復させるのだが、肉盛りをした表面は醜い。そこで切削工具を用いて面を美しく仕上げることが必要になるが、ここで重要なことは、工具ひとつでいかに加工時間の時短ができるか――が高能率加工のポイントになること。ひとつの工具で、肉盛りされた醜い面を削り取り、しかもピカピカに仕上げることができれば経済効果抜群なのだが、そんな工具があれば・・・と思う方には朗報! 肉盛り加工には通常2種類のインサートが必要になるが、これらの面倒臭い加工が、参考出品で展示されていた「BR2P」1種類で完結するという。工程短縮に貢献する画期的な工具であり、次の展開が楽しみだ!

コーティング技術の進化が止まらない!

●三菱マテリアル

切削寿命の基準を覆すコーティング技術! コーティング技術の進化を見せつけてくれた同社。ミーリング加工用コーテッド超硬材種「MV1020」は、“切削寿命の基準を覆す”ほどのコーティング技術がつまっているという。その鍵を握るのは、新開発「Al-Richi(アルミリッチ)」コーティング。この技術の採用により、高いAl含有比率と高い硬さを兼ね備える(Al,Ti)N膜を採用し、硬さに加えて耐酸化性も大幅に向上させたことで優れた耐摩耗性を実現しているという。実はこの技術、非常に難しい技術だった。従来技術ではAl含有比率が60%以上になると結晶構造が変化してしまい、被膜硬さが低下するからだ。そこで独自技術を開発し、Al 含有比率を高めても結晶構造が変化しない「Al-Rchi」コーティングを生み出すことに成功。高いAl 含有比率と高い被膜硬さを実現した。極めて熱に強いので、乾式切削はもちろん熱亀裂の発生しやすかった湿式切削でも優れた加工安定性を実現している。

切削寿命の基準を覆すコーティング技術! コーティング技術の進化を見せつけてくれた同社。ミーリング加工用コーテッド超硬材種「MV1020」は、“切削寿命の基準を覆す”ほどのコーティング技術がつまっているという。その鍵を握るのは、新開発「Al-Richi(アルミリッチ)」コーティング。この技術の採用により、高いAl含有比率と高い硬さを兼ね備える(Al,Ti)N膜を採用し、硬さに加えて耐酸化性も大幅に向上させたことで優れた耐摩耗性を実現しているという。実はこの技術、非常に難しい技術だった。従来技術ではAl含有比率が60%以上になると結晶構造が変化してしまい、被膜硬さが低下するからだ。そこで独自技術を開発し、Al 含有比率を高めても結晶構造が変化しない「Al-Rchi」コーティングを生み出すことに成功。高いAl 含有比率と高い被膜硬さを実現した。極めて熱に強いので、乾式切削はもちろん熱亀裂の発生しやすかった湿式切削でも優れた加工安定性を実現している。

日本初出展! テーブルφ200 CNC 傾斜2連円テーブルが登場!

●ユキワ精工

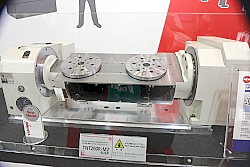

サイクルタイム短縮に大きく貢献! 同社の注目製品は、 日本初出展となったサイクルタイム短縮に大きく貢献するCNC 傾斜2連円テーブル「TNT200R-M2」。2個ワークの多面同時加工で生産性が大幅にアップする製品だ。取付面以外の5面をワンチャッキングで加工可能、段取り時間の短縮や加工精度の向上がメリットになる。高剛性のキモとなるのは、傾斜軸・回転軸エアハイドロユニット内蔵設計で、クラス最大のクランプ力を発揮する。また、サポート側にもエア方式のクランプ機構を採用している。さらに注目すべき点は精密な割出。割出精度は回転軸が累積25秒以内、傾斜軸は同40秒以内となっている。耐久性に優れた特殊合金ウォームホイル採用。もちろん防水構造もバッチリ! オートパージを標準装備し、切削液の浸入を予防している。

サイクルタイム短縮に大きく貢献! 同社の注目製品は、 日本初出展となったサイクルタイム短縮に大きく貢献するCNC 傾斜2連円テーブル「TNT200R-M2」。2個ワークの多面同時加工で生産性が大幅にアップする製品だ。取付面以外の5面をワンチャッキングで加工可能、段取り時間の短縮や加工精度の向上がメリットになる。高剛性のキモとなるのは、傾斜軸・回転軸エアハイドロユニット内蔵設計で、クラス最大のクランプ力を発揮する。また、サポート側にもエア方式のクランプ機構を採用している。さらに注目すべき点は精密な割出。割出精度は回転軸が累積25秒以内、傾斜軸は同40秒以内となっている。耐久性に優れた特殊合金ウォームホイル採用。もちろん防水構造もバッチリ! オートパージを標準装備し、切削液の浸入を予防している。