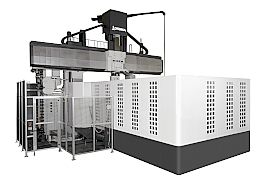

オークマ(社長=花木義麿氏)がこのほど、高速・高精度・高面品位加工を実現する5 面加工門形マシニングセンタ「MCR-S(Super)」を開発した。高い加工レベルが求められている自動車用プレス金型加工において革新的な生産性の向上が狙いだ

オークマ(社長=花木義麿氏)がこのほど、高速・高精度・高面品位加工を実現する5 面加工門形マシニングセンタ「MCR-S(Super)」を開発した。高い加工レベルが求められている自動車用プレス金型加工において革新的な生産性の向上が狙いだ

同社が今回の開発に至った経緯は、ハイブリッド、EV 等パワートレインが多様化し、低燃費の追求やユーザーの嗜好の広がりから、自動車はそのスタイリングがますます重要視されたことにある。 Hyper-Surfaceによる高面品位加工 外観デザインの進化につれて、シャープなエッジと滑らかな曲面が共存する意匠性の高いデザインが多用され、その実現のために、プレス金型製造においては非常に高いレベルで形状精度および加工面品位の両立が求められるようになっている。その一方で、手作業による磨き・型合わせ工程などの熟練技能や各工程間の物流等における人材・労働力不足は大きな課題となっており、工程集約や高効率生産が求められていることを背景に、同社では、プレス金型の生産革新として、「MCR-S(Super)」を開発に至った。

Hyper-Surfaceによる高面品位加工 外観デザインの進化につれて、シャープなエッジと滑らかな曲面が共存する意匠性の高いデザインが多用され、その実現のために、プレス金型製造においては非常に高いレベルで形状精度および加工面品位の両立が求められるようになっている。その一方で、手作業による磨き・型合わせ工程などの熟練技能や各工程間の物流等における人材・労働力不足は大きな課題となっており、工程集約や高効率生産が求められていることを背景に、同社では、プレス金型の生産革新として、「MCR-S(Super)」を開発に至った。

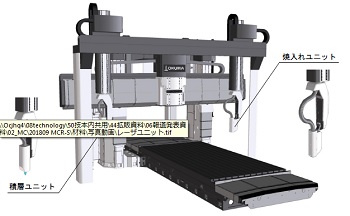

新開発の「MCR-S(Super)」は、プレス金型のトータルリードタイム短縮を目的に、加工時間短縮25% 、クラス最速の連続切削送りで、面品位の向上(往復段差0.5μm 以下)を実現した。筋目や縞模様がなく、磨き作業を最小化する高面品位加工ができる。また、型合わせ工程では、長時間連続加工においても安定した高精度加工を可能とし、 凸凹金型合わせ時間を大幅削減している。同社では、「究極の工程集約として、レーザユニットによる焼入れや補修工程の集約を高い次元で実現するプレス金型加工向け5 面加工門形マシニングセンタです。」とコメントしている。

特長と実現技術

レーザーユニット

レーザーユニット

(1)プレス金型の加工時間を大幅短縮

●加工時間25%短縮

高い形状精度と加工面品位を維持しながら高速連続切削送りを実現

☆自動車サイドパネル金型の加工時間 従来機:7 時間13 分 → MCR-S : 5 時間25 分

☆平均連続切削送り速度 X・Y 軸 20m/min (従来機比5 倍) Z 軸 10m/min (従来機比2.5 倍)

●大物プレス金型の高能率加工を可能にする重切削加工能力

☆フライス加工の切削量710cm³/min

●加工物の重量に合わせてテーブル加速度を自律的に最大化する「サーボナビ」

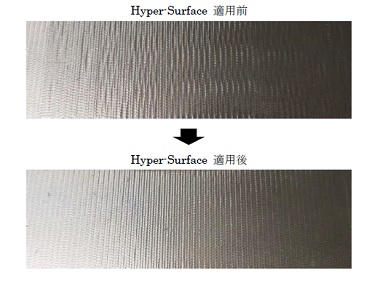

(2)磨き修正作業を大幅削減する先進の高面品位化技術

●NC 制御技術「Hyper-Surface」が加工面不良につながる加工プログラムの乱れを自動補整

☆加工面に筋目や縞模様がない高面品位加工を実現

●これまで培ってきた高精度・高剛性設計をさらに強化し、高速仕上げでの高い面品位を実現

☆コラムのリブ配置の最適化、鋳物の肉厚強化、サドル幅のサイズアップによる高剛性化

(3)型合わせ工程の手仕上げ時間を大幅削減する高精度化技術

●機械設計をさらに進化させた「サーモフレンドリーコンセプト」で精度安定性を向上

☆長時間加工において、時間差が生じる加工エリア間の段差を極小化

☆温度変化8℃における倒れの変化量1.7μm/200mm (従来機比1/5)

●工具の割出角度に合わせてセンサが旋回し、精密な撮像で刃先位置を高精度に計測する「旋回式撮像センサ」

☆工具の割出角度が異なる加工エリア間の段差10μm 以下 (従来機比1/2)

☆撮像画像の記録によりトレーサビリティを確保し、工具状態の管理を容易化

(4)トータルリードタイムを短縮する究極の工程集約 [世界初]

●プレス金型の熱処理と肉盛り補修を機上で実現

☆金型の載せ替えなしで、段取り作業と次工程待ちの時間を大幅短縮

☆一週間以上要する社外での焼入れ工程、補修工程を一台の機械に集約

☆レーザ精密焼入れとLMD(Laser Metal Deposition)方式の金属積層造形の両方に対応