去る4月20日(水)から23日(土)までの4日間、インテックス大阪で開催されたINTERMOLD2016/金型展2016」「金属プレス加工技術展2016」は、日本のものづくりを根底から支える工作機械・工具・周辺機器がズラリと並んだ。注目した企業の製品&技術を前編・後編に分けてレポートする。

(あいうえお順で掲載:前編=アマダマシンツール、イワタツール、オーエスジー、オークマ、OKK、岡本工作機械製作所、キタムラ機械、黒田精工、ジーベックテクノロジー、ダイジェット工業)

驚愕のスピードで大量切断を見せつけた! メーカーならではの金型管理システムに要注目!

●アマダマシンツール

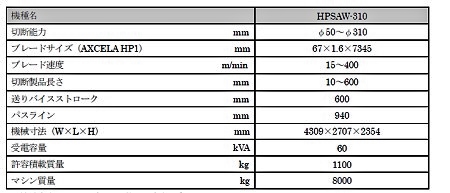

注目したのは新型バンドソー「HPSAW-310」(参考出品)。驚愕のスピードで大量切断をする様子を来場者に見せつけた。高剛性フレームやブレードハウジングと耐チッピング、耐摩耗性を大幅に改善した超硬ブレードの組合せで安定した調速切断を可能にしたという。そのスピードたるやアッという間の出来事だったので、「えっ? もう終わったの?」という感じ。超硬丸鋸盤の2倍の切断スピードだというから、驚いた。これなら生産効率が飛躍的に向上するのは間違いない。来場者も釘付けだった。

注目したのは新型バンドソー「HPSAW-310」(参考出品)。驚愕のスピードで大量切断をする様子を来場者に見せつけた。高剛性フレームやブレードハウジングと耐チッピング、耐摩耗性を大幅に改善した超硬ブレードの組合せで安定した調速切断を可能にしたという。そのスピードたるやアッという間の出来事だったので、「えっ? もう終わったの?」という感じ。超硬丸鋸盤の2倍の切断スピードだというから、驚いた。これなら生産効率が飛躍的に向上するのは間違いない。来場者も釘付けだった。

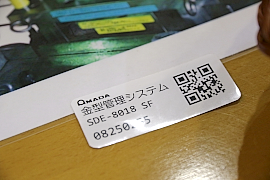

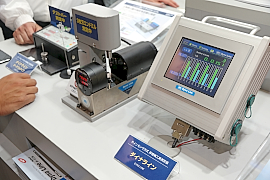

IoTを睨んでメーカーならではの強みを発揮 DSDD(デジタルサーボ・ダイレクトドライブ)で多彩なモーション設定ができるデジタル電動サーボプレス「SDE 8018」には、金型管理システム「MORMS」(参考出品)があった。IoTを睨んだシステムとのことなので、制御技術グループの渡邉氏に話しを聞いてみると、「別の端末に手で入力していくことなく機械から自動で吸い上げてどんどんデータを蓄積、保存する。金型をきっちり定量的に管理することで、金型の寿命を延ばしつつ、メンテナンスの回数を減らすことができる。お客様のコスト削減に貢献するシステムです」とのこと。プレスメーカーが出す金型管理システムの強みは、機械との連携機能だ。この機械でこの金型を生産します、という指示をシステムから機械のほうへ与えると予め設定しておいた金型をつくるためのプログラム番号が自動的に呼び出される仕組み。作業員が金型をセットしたとしても、万が一、プログラム番号を間違えた、となると、せっかくの金型が破損する事故に繋がることになりかねない。そこで、予め、組合せを登録しておくことで、事故を防ぐという人為的なミスを予防できるという。ポータブル機器にはほとんどCCDカメラが付いているので、金型のどこかにバーコードシールを貼り付け、それをポータブルカメラのCCDカメラで読み取る。すると、サーバーのほうに問合せをしてその結果が返ってくる。また、金型には寿命があるが、何ショット打ったかをカウントするので、個々の部品に対しての寿命値も予測できる。それぞれ係数をカウントアップし、寿命値に対して、現在、何%を使ったか、と色で分かりやすく表示する。今まで金型に対して目視で、触って、そろそろメンテナンスかな、という判断していたところを、奥の見えないところの部品まで、“金型の見える化”を実現した。これはメーカーならではのシステムであり、今後、要注目のシステムだ!

IoTを睨んでメーカーならではの強みを発揮 DSDD(デジタルサーボ・ダイレクトドライブ)で多彩なモーション設定ができるデジタル電動サーボプレス「SDE 8018」には、金型管理システム「MORMS」(参考出品)があった。IoTを睨んだシステムとのことなので、制御技術グループの渡邉氏に話しを聞いてみると、「別の端末に手で入力していくことなく機械から自動で吸い上げてどんどんデータを蓄積、保存する。金型をきっちり定量的に管理することで、金型の寿命を延ばしつつ、メンテナンスの回数を減らすことができる。お客様のコスト削減に貢献するシステムです」とのこと。プレスメーカーが出す金型管理システムの強みは、機械との連携機能だ。この機械でこの金型を生産します、という指示をシステムから機械のほうへ与えると予め設定しておいた金型をつくるためのプログラム番号が自動的に呼び出される仕組み。作業員が金型をセットしたとしても、万が一、プログラム番号を間違えた、となると、せっかくの金型が破損する事故に繋がることになりかねない。そこで、予め、組合せを登録しておくことで、事故を防ぐという人為的なミスを予防できるという。ポータブル機器にはほとんどCCDカメラが付いているので、金型のどこかにバーコードシールを貼り付け、それをポータブルカメラのCCDカメラで読み取る。すると、サーバーのほうに問合せをしてその結果が返ってくる。また、金型には寿命があるが、何ショット打ったかをカウントするので、個々の部品に対しての寿命値も予測できる。それぞれ係数をカウントアップし、寿命値に対して、現在、何%を使ったか、と色で分かりやすく表示する。今まで金型に対して目視で、触って、そろそろメンテナンスかな、という判断していたところを、奥の見えないところの部品まで、“金型の見える化”を実現した。これはメーカーならではのシステムであり、今後、要注目のシステムだ!

「トグロンハードドリル」になんと60Dが登場していた!

●イワタツール

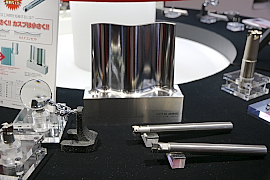

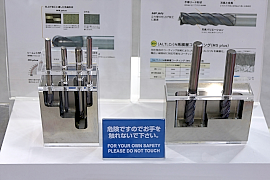

なんと60Dが登場していた! イワタツールといえば、トグロンシリーズが有名。同社ならではのユニークな工具がズラリと並ぶ。その中でも、高硬度材深穴加工用ドリル「トグロンハードドリル」に注目したい。この製品はHRC40~72の焼入れ鋼用ドリルで、「被削材の高度が高いほど他の製品に比べて圧倒的な性能を発揮する」をうたい文句に、ジワジワとファンを獲得している工具なのだ。しかも、真円度・円筒度・面祖度が非常に優れた工具で、下穴無しで一発加工ができるスグレモノ。同社では、トグロンハードシリーズに30D以上の深穴加工が行えるトグロンハードロングドリルを標準品としてラインナップしたが、これにより、樹脂金型のイジェクターピンや、冷却穴などの加工がマシニングセンタのみで集約して行え、ワイヤカットや、細穴放電の行程が必要なくなり、リードタイムを短縮することが可能になった。それを象徴するかのように、SKD11 HRC60の焼き入れ鋼の加工では、φ2mm 深さ41mmの貫通穴を、加工時間40秒、寿命80穴以上を達成。条件をさらに落とせば150穴以上の加工も可能という。穴精度は条件によりH7以上も可能。

なんと60Dが登場していた! イワタツールといえば、トグロンシリーズが有名。同社ならではのユニークな工具がズラリと並ぶ。その中でも、高硬度材深穴加工用ドリル「トグロンハードドリル」に注目したい。この製品はHRC40~72の焼入れ鋼用ドリルで、「被削材の高度が高いほど他の製品に比べて圧倒的な性能を発揮する」をうたい文句に、ジワジワとファンを獲得している工具なのだ。しかも、真円度・円筒度・面祖度が非常に優れた工具で、下穴無しで一発加工ができるスグレモノ。同社では、トグロンハードシリーズに30D以上の深穴加工が行えるトグロンハードロングドリルを標準品としてラインナップしたが、これにより、樹脂金型のイジェクターピンや、冷却穴などの加工がマシニングセンタのみで集約して行え、ワイヤカットや、細穴放電の行程が必要なくなり、リードタイムを短縮することが可能になった。それを象徴するかのように、SKD11 HRC60の焼き入れ鋼の加工では、φ2mm 深さ41mmの貫通穴を、加工時間40秒、寿命80穴以上を達成。条件をさらに落とせば150穴以上の加工も可能という。穴精度は条件によりH7以上も可能。

そして、今回、トグロンハードドリルの中になんと60Dが登場していたのだから、驚いた。これは凄い! ブース内には、ロングスタマシンの「チップクラッシャー」も展示されていた。これは切粉の容積を1/3~1/10にする製品で、切粉台車の好感回数を減らすことにより作業の効率化、生産性の向上に繋がるもの。切粉回収業者の手配回数が減ることによる経費削減、切粉置き場の省スペース化が実現される。

ブース内には、ロングスタマシンの「チップクラッシャー」も展示されていた。これは切粉の容積を1/3~1/10にする製品で、切粉台車の好感回数を減らすことにより作業の効率化、生産性の向上に繋がるもの。切粉回収業者の手配回数が減ることによる経費削減、切粉置き場の省スペース化が実現される。

金型や部品加工の生き残り戦略の秘策が詰まった工具を展開!

●オーエスジー

PSTW 今回のオーエスジーの目玉となったのは、Phonix 6コーナ肩削りカッタシリーズ「PSTW」。剛性を高める厚みと低抵抗なポジすくい各により、びびり振動に強く、突き出しの長い加工に対応する工具だ。高能率加工を実現するボディ設計は、重切削加工に対応したチップポケットが鍵。同社がINTERMOLDの会期中に「金型や部品加工の生き残り戦略」についてセミナーを開催したが、ここでは低価格競争に負けないためのアイデアがあった。サブタイトルは、「PHXエンドミルと新加工技術で世界と戦おう」というもので、高速高送り加工の弱点を解決できる新しい加工技術を受講者に伝授。超深彫り加工に挑戦し、問題点を解決した金型加工のノウハウを紹介した。

PSTW 今回のオーエスジーの目玉となったのは、Phonix 6コーナ肩削りカッタシリーズ「PSTW」。剛性を高める厚みと低抵抗なポジすくい各により、びびり振動に強く、突き出しの長い加工に対応する工具だ。高能率加工を実現するボディ設計は、重切削加工に対応したチップポケットが鍵。同社がINTERMOLDの会期中に「金型や部品加工の生き残り戦略」についてセミナーを開催したが、ここでは低価格競争に負けないためのアイデアがあった。サブタイトルは、「PHXエンドミルと新加工技術で世界と戦おう」というもので、高速高送り加工の弱点を解決できる新しい加工技術を受講者に伝授。超深彫り加工に挑戦し、問題点を解決した金型加工のノウハウを紹介した。

超深彫加工も改革次第で従来110時間から20時間へ! 金型受注価格が年々低下、受注元からのコストダウン要請が厳しいという背景を元に、金型加工・部品加工の30%時間短縮を実現するための秘策として、超深彫加工を実現する新切削理論と専用工具についての説明があり、ここでは同社の「PHXディープフィーダーブルノーズシリーズ」が取り上げられた。このシリーズは、「直彫加工領域を拡大し、びびりを回避した高精度な粗加工でさらなる生産性向上に挑戦して欲しい」という加工現場を声援するような工具。“Thermolysis効果”がプラスされているという。このThermolysis効果とは、強スパイラルギャッシュにより切れ刃が長くなることにより、その分厚さが薄くなるので切削熱も伝わりやすく、工具刃先や被削材に熱が残りにくくなるというもの。3次元ネガ形状で切粉流動性を向上させているのもポイントだ。ワークに切り込む瞬間の切り込みが小さく、刃先をすべるように切粉が流れる仕組み。オーエスジーは、今回、工具を展示しているだけでなくノウハウをも提供していた。

超深彫加工も改革次第で従来110時間から20時間へ! 金型受注価格が年々低下、受注元からのコストダウン要請が厳しいという背景を元に、金型加工・部品加工の30%時間短縮を実現するための秘策として、超深彫加工を実現する新切削理論と専用工具についての説明があり、ここでは同社の「PHXディープフィーダーブルノーズシリーズ」が取り上げられた。このシリーズは、「直彫加工領域を拡大し、びびりを回避した高精度な粗加工でさらなる生産性向上に挑戦して欲しい」という加工現場を声援するような工具。“Thermolysis効果”がプラスされているという。このThermolysis効果とは、強スパイラルギャッシュにより切れ刃が長くなることにより、その分厚さが薄くなるので切削熱も伝わりやすく、工具刃先や被削材に熱が残りにくくなるというもの。3次元ネガ形状で切粉流動性を向上させているのもポイントだ。ワークに切り込む瞬間の切り込みが小さく、刃先をすべるように切粉が流れる仕組み。オーエスジーは、今回、工具を展示しているだけでなくノウハウをも提供していた。

全ての要求を1台で満たす! MULTUS U シリーズ

●オークマ

オークマの魅力といったら、“インテリジェント複合加工機”と連想する方も多いのではないだろうか。使い勝手の良いデザイン性の高さもさることながら、高精度、高剛性、高機能、工程結合―――これらの欲張りな要求を全て1台で満たすという「MULTUS U シリーズ」に注目した。

オークマの魅力といったら、“インテリジェント複合加工機”と連想する方も多いのではないだろうか。使い勝手の良いデザイン性の高さもさることながら、高精度、高剛性、高機能、工程結合―――これらの欲張りな要求を全て1台で満たすという「MULTUS U シリーズ」に注目した。

あらゆる方向からフレキシブルな加工を実現する――というキャッチフレーズから伺うことができるのは、Y軸全域での強靱な削り! 特にミーリングが多い複雑形状部品に最適な広い加工範囲も魅力。Y軸ストロークを十分に活かせる高剛性コラム移動式構造を採用しているので、Y軸全域で強力加工が可能となっている。「MULTUS U 4000」は、広いX軸ストロークでφ200mmワークの側面貫通穴をC軸回転なしで加工することも可能であり、最大□230mmの輪郭形状加工もこれまたC軸回転無しで加工することができる。330mmのロングドリル深穴加工もできるので、あれもこれも全部加工したいという欲張り加工にもってこいのマシンだといえる。トレンドとなっている変種変量生産において、優位性を出すには加工時間を最短にし、高い生産性を実現しなければならないが、同社の「MULTUS U シリーズ」は、2サドル構成を持つ。また、上下刃物台を有効活用した内外径同時加工で、4軸が生み出す高能率加工で加工時間を大きく短縮し、経済効果に期待ができる。また、仮受台を下刃物台に取付け、ワークの着脱が自動でできるので、オペレータの作業負担も軽減しているという使う人にも優しいマシンである。

加工の本格派マシン VM/Rシリーズがキラリと光る!

●OKK

昨年100周年を迎えたOKK。

昨年100周年を迎えたOKK。

今回、一般部品加工からチタン等の難削材部品の加工まで対応するベストセラー機「VM/Rシリーズ」を一新して展示。どこが変わったかというと、本体剛性と主軸剛性を高め、切削性能をさらにアップさせていた。ちなみに「VM43R」の納入実績は2500台というから人気の高さを知ることができる。

展示されていたのは「VM53R」。重切削・高精度加工を可能にし、優れた操作性を追求した本体構造を持つ。広い加工エリアにも注目したい。X軸移動量:1050mm、Y軸移動量:530mm、Z軸移動量:510mmと幅広いストロークを確保している。また、オプションでロングテーブル使用(1260mm560mm)を準備しているので幅広のワークも万全だ。

接近性にも優れており、カバー前面から主軸までの距離を780mm、テーブルまでの高さを920mm。より操作性が向上しているのも嬉しい。

向上したのはそれだけじゃない。本体剛性は、肉厚リブとダイヤゴナルリブ(三角リブ構造)の組合せにより、重切削での剛性を維持している。

他にも精度向上・維持のために、速度/位置で変化するバックラッシをすべり摺動面の特性に合わせた補正(特許4750496)で低減、送り、位置決めの繰り返しで生じる誤差ボールねじ伸び補正で低減、主軸回転による熱変位も補正するといった優れた機能も搭載している。もうひとつ、OKK独自のカム式高速同期工具交換装置(OKK特許)の採用で安定した工具交換と耐久性も実現している。まさに「OKKならではの削りを体感」できるシリーズだ。

「研削革命」の文字が来場者の心を捉えた!

●岡本工作機械製作所

従来比10倍の加工を提案した岡本工作機械製作所が掲げる「研削革命」。目指すのは、高能率研削・机上測定&自動補正・複合研削を柱とした高能率加工だ。

従来比10倍の加工を提案した岡本工作機械製作所が掲げる「研削革命」。目指すのは、高能率研削・机上測定&自動補正・複合研削を柱とした高能率加工だ。

平面・成型研削加工は、従来、熟練を要する作業だが、人間がやることなので、品質の安定性やスピードといった観点から困難なこともあったが、同社の推奨する「研削革命」は、高剛性マシン・切れる砥石、切れる研削液の3要素で従来の研削の常識を遙かに超える50~100µmに及ぶ粗取り切込み量を達成している。リニアモータ駆動採用でテーブル反転スピードも向上したのも見逃せない。

しかも机上に加工ワークを乗せたまま測定ができることもありがたい。測定後はそのまま自動補正を行うことができる。これにより、加工ワークの着脱の工程を省くことができるので、作業スピードと機械稼働率の向上はもちろん、加工不良が出にくくその分、コスト削減にも貢献する。複合研削では、内面研削・円筒研削・溝面研削を1台のマシンで行う。工程集約による生産性向上に貢献する。

今回注目したマシンは、CNC精密平面研削盤「PSG64CA-iQ」。このマシンは機械の持つ真直運動精度を正格に転写させる高剛性設計が特長。熟練技能者の加工条件を自動設定できる仕組みを持つ。同社独自開発の文字レス&スキルスレス「iQ(Intelligence Quotient)」世界標準ソフトを搭載している。斬新な発想でデータ入力を徹底的に簡素化し、その気になれば誰もが熟練技を持つ職人になれるマシンとなっている。

省スペースを実現した「Mytrunnion-4G」と独自開発のCNC制御装置「Arumatik-Mi」で大幅な加工時間短縮を実現!

●キタムラ機械

世界で初めて位置決め精度1µmの精度保証を実施したのは同社の同時5軸制御マシニングセンタ「Mytrunnion-5」だった。今回展示されていたのは、そのコンセプトをそのまま継承して、設置スペースを7.7㎡の省スペース化を実現した「Mytrunnion-4G」。5 軸制御駆動部には、超高精度ローラーギアカムを採用することで、バックラッシュゼロが可能になった。 これにより、同時5 軸制御機では稀な全軸フルストロークにおいて位置決め精度±2 µm、繰り返し精度±1 µmを実現している。

世界で初めて位置決め精度1µmの精度保証を実施したのは同社の同時5軸制御マシニングセンタ「Mytrunnion-5」だった。今回展示されていたのは、そのコンセプトをそのまま継承して、設置スペースを7.7㎡の省スペース化を実現した「Mytrunnion-4G」。5 軸制御駆動部には、超高精度ローラーギアカムを採用することで、バックラッシュゼロが可能になった。 これにより、同時5 軸制御機では稀な全軸フルストロークにおいて位置決め精度±2 µm、繰り返し精度±1 µmを実現している。

他にも注目すべき点がある。制御装置だ。

キタムラ機械オリジナルCNC 制御装置「Arumatik-Mi」を搭載し、従来の5倍の演算処理速度と最大で従来の25 万倍以上の512GB ハードディスクドライブによる大幅な加工時間短縮を可能にしている。さらに、加工時間が100 時間を越すような大容量のプログラムでも、分割せずに余裕を持って一括処理ができるうえ、USB メモリーからも同様の直接運転も可能となるという。ユニークなキタムラらしい技術が炸裂している世界に類がないマシニングセンタといっていいだろう。

同時5軸制御時での最大加工サイズは、φ500×400mmと大きく設定されており、主軸は最高回転速度までの加速が2.3 秒の高速加減速・ 毎分15,000 回転(40 番テーパ)を標準装備し、複雑形状や金型加工においても、「スマートデザイン」による免振設計された高品位加工が可能だ。

多様な時代に必要とされる製品&技術であらゆる産業に貢献

黒田精工

ビックリするほど音が静か! しかもキャスター付き! このブースでは、幸運なことに同社の黒田社長にお会いすることができ、直接説明を聞くことができた。まずは、コンパクトなコンプレッサ「JUN-AIR」。この製品、コンプレッサ特有の音がほとんどせず、オイルレスタイプとしては驚くほど静かなのだ。コンプレッサの音がうるさいと作業者の作業ストレスもかかるというもの。アプリケーションのそばで使用しても気にならないスグレモノ。手のひらで圧を受けてみると、そのパワーに驚いた。これは、小さな部品などの切削加工後、切粉や洗浄後の水の吹き飛ばしに使用されるエアブローガンに特化したパルスブローを発振するユニット「エア連打」がなせる技。エア消費量が約35%削減するので、手軽に省エネができる製品だ。

ビックリするほど音が静か! しかもキャスター付き! このブースでは、幸運なことに同社の黒田社長にお会いすることができ、直接説明を聞くことができた。まずは、コンパクトなコンプレッサ「JUN-AIR」。この製品、コンプレッサ特有の音がほとんどせず、オイルレスタイプとしては驚くほど静かなのだ。コンプレッサの音がうるさいと作業者の作業ストレスもかかるというもの。アプリケーションのそばで使用しても気にならないスグレモノ。手のひらで圧を受けてみると、そのパワーに驚いた。これは、小さな部品などの切削加工後、切粉や洗浄後の水の吹き飛ばしに使用されるエアブローガンに特化したパルスブローを発振するユニット「エア連打」がなせる技。エア消費量が約35%削減するので、手軽に省エネができる製品だ。

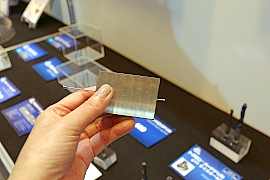

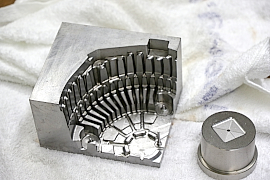

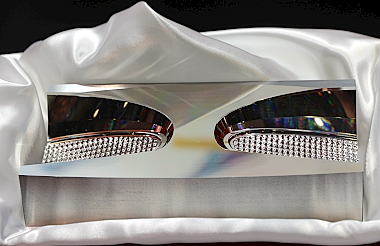

もうひとつ、クロダといえば、「FASTECシステム」(登録商標)が有名だ。これは、薄板積層部品の組立工程をプレス作業と同時に金型の中で行うもので、精密機器の総合メーカーならではの蓄積された技術の中で実現したもの。このシステムには、①ダボ積層の「FASTEC」(コストが安く様々な形状に対応)、②レーザー溶接積層「LASER FASTEC」(極小ワークに特化)、③接着積層「GLUE FASTEC」(新技術・極薄材積層可能)の3つの工法がある。写真にあるのはデジタルカメラやVTRカメラ、プリンタなどに内蔵されているマイクロモータコアで、「LASER FASTEC」の技術が使われている。この技術は高精度小型薄板積層品の量産のために開発されたとのこと。薄板の積層固着にYAGレーザーを採用したことにより製品形状の制約を受けにくく、困難とされていた小物薄板積層品(磁気ヘッドコアなど)を安定した強度と品質で量産化する技術なのだ。ちなみに同社は携帯電話振動用モータコアでは世界25%のシェアを誇っている。

もうひとつ、クロダといえば、「FASTECシステム」(登録商標)が有名だ。これは、薄板積層部品の組立工程をプレス作業と同時に金型の中で行うもので、精密機器の総合メーカーならではの蓄積された技術の中で実現したもの。このシステムには、①ダボ積層の「FASTEC」(コストが安く様々な形状に対応)、②レーザー溶接積層「LASER FASTEC」(極小ワークに特化)、③接着積層「GLUE FASTEC」(新技術・極薄材積層可能)の3つの工法がある。写真にあるのはデジタルカメラやVTRカメラ、プリンタなどに内蔵されているマイクロモータコアで、「LASER FASTEC」の技術が使われている。この技術は高精度小型薄板積層品の量産のために開発されたとのこと。薄板の積層固着にYAGレーザーを採用したことにより製品形状の制約を受けにくく、困難とされていた小物薄板積層品(磁気ヘッドコアなど)を安定した強度と品質で量産化する技術なのだ。ちなみに同社は携帯電話振動用モータコアでは世界25%のシェアを誇っている。

さすがはセラミック砥石の世界シェアN0.1! 来場者を楽しませるアイデアも満載!

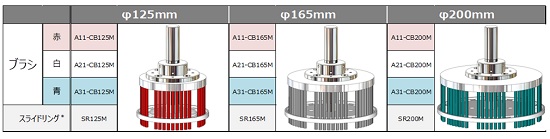

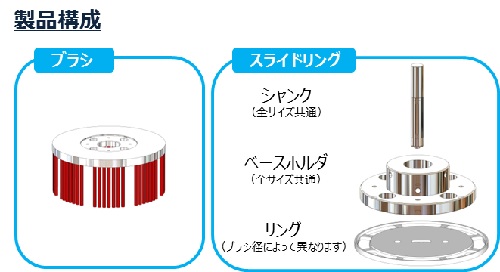

●ジーベックテクノロジー

ブース内はバリ取り自動化について来場者がすぐに理解できるようになっていた。 バリ取りの自動化を推進しているジーベックテクノロジー。現在、セラミック砥石の世界シェアはN0.1 。

ブース内はバリ取り自動化について来場者がすぐに理解できるようになっていた。 バリ取りの自動化を推進しているジーベックテクノロジー。現在、セラミック砥石の世界シェアはN0.1 。

今回は、金型研磨、自動車・航空機部品のバリ取り・研磨の事例を多数紹介していた。研磨を自動化することで、熟練工手研磨で85分ほどかかっていた磨き作業がなんと1.5分に短縮されたという実績もある。加工前Ra1.4µmから加工後Ra0.03µmまで自動化し、熟練研磨技術を鏡面磨き仕上げなどの最終工程のみ集約することができるというから、同社の推奨するバリ取り自動化は、大幅に工程の短縮ができるといえるだろう。

今回、目立ったのは、今年1月ラインナップを追加した「自動調整スリーブ」。バリ取りの自動化を推進している同社の「XEBECブラシ表面用」のオプションツール。特長はブラシ突出量補正が不要でチョコ停ゼロ、最適条件の維持と品質安定に役立つ製品である。これがあれば、工具管理負担を解消し、ポカミスの原因となる手動による突出し作業が不要になるので無人加工ができる。バリ取りの自動化が実現できれば、有益な時間の確保や、経済効果が期待できる――ということをこのブースでしっかり認識することができた。 サンプルをガチャガチャで、というアイデアに脱帽。ナニが出るかはお楽しみ。 また、今回、注目したのは同社が来場者を楽しませつつ販促活動を行っていたこと。ブースにて名刺交換をした方に、ガチャガチャを用いてサンプルを提供していた。サンプルはなにが出るかはお楽しみとなっていた。

サンプルをガチャガチャで、というアイデアに脱帽。ナニが出るかはお楽しみ。 また、今回、注目したのは同社が来場者を楽しませつつ販促活動を行っていたこと。ブースにて名刺交換をした方に、ガチャガチャを用いてサンプルを提供していた。サンプルはなにが出るかはお楽しみとなっていた。

ステンレスが使えるのは「タイラードリル」だけ!

●ダイジェット工業

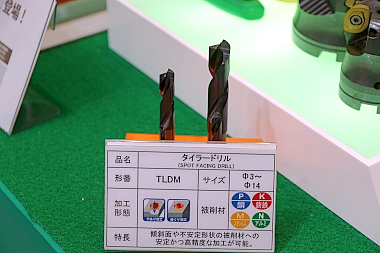

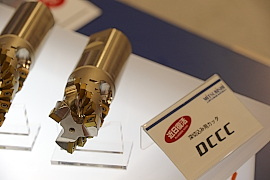

高硬度と格闘している加工現場の中でファンも多いダイジェット工業。今回の展示品から、注目したのは先端角が180°フラットな座ぐり加工用ドリル「タイラードリル」だ。

高硬度と格闘している加工現場の中でファンも多いダイジェット工業。今回の展示品から、注目したのは先端角が180°フラットな座ぐり加工用ドリル「タイラードリル」だ。

傾斜面でも交差穴でも下穴なしで安定加工ができる工具である。薄板の穴あけ加工において、一般のドリルよりバリの発声が少なく、広い溝形状で切粉処理性に優れている。

他社品に比べ、切削動力を約2割減というから魅力的だ。炭素鋼からプリハードン鋼、ステンレス鋼、アルミ合金まで幅広い被削材に対応する。

プリハードン鋼を2000穴加工したとしても連続使用が可能という驚きの強靱さを兼ね備えている。この工具の魅力はそれだけではない。担当者によると、「このタイプでステンレス鋼でも問題なく使えるのはウチだけなんですよ」とのこと。ステンレス鋼の穴開けでは、ワーク400個加工も、バリが小さく穴精度も良好、しかも連続使用可能だという。加工時間も1穴あたり15秒から2秒に短縮するというから、驚いた。

同社の底堅い人気は、“ここしかない”工具がチラホラあることも理由のひとつ。工具サイズも微妙なサイズが揃っていたりすると聞いた。今後もどんな工具がでてくるか、楽しみなメーカーのひとつである。

.jpg)

.jpg)